Materjalide keemia III kordamisküsimused 1/2

Lisamise aeg:

2015-02-01 13:27:34Vaatamiste arv:

23730Tagasiside:

0 0Kordamisküsimused - Materjalide keemia III 2014/2015

Loeng 1. Sissejuhatus

1. Milleks on energiasalvestus vajalik? Millised on põhilised takistused võimalike tehnoloogiate rakendamisel?

Vajalikkus

Traditsioonilised energiaallikad nagu soojusjaamad ja soojuselektrijaamad kasutavad toorainena valdavalt taastumatuid maavarasid – kivisütt (meil põlevkivi), kütteõli ja maagaasi. Suurem osa liiklusvahenditest sisepõlemismootoriga – taastumatu tooraine nafta.

Varem või hiljem seisab ühiskond vajaduse ees võtta laialdaselt kasutusele taastuvtoorained (nn biokütused). Suhteliselt madala kasuteguriga Carnot termodünaamilisel tsüklil (soojuseülekanne soojemalt kehalt külmemale) põhinevates süsteemides energiaressursside raiskamine.

Üheks võtmeküsimuseks

ebaefektiivse ja keskkonnavaenuliku põlevkivienergeetika ümberkujundamine taastuvenergeetikaks: tuule-, hüdro-, päikse-, maasoojusenergia.

Taastuvenergeetika kaasamiseks piisaval mahul on vajalik kaasata muutlikku energiavaru tasakaalustavad võimsused, millest üheks sobivaimaks variandiks on efektiivsete ning odavate energiasalvestus-süsteemide kasutuselevõtt.

Lüli energia allika ning tegeliku kasutuse vahel:

Painduvus energia kättesaadavuse ning nõudlusprofiili sobitamisel, olenevalt elektrienergia vajaduse ajast, kohast ning hulgast

Kaasaegne (elektrivarustussüsteemide) võrgustik on paljude ühendustega keeruline süsteem – tekivad energia ja võimsuse probleemid usaldusväärse/kvaliteetse elektrienergia tarnel. Täielikud süsteemitõrked on tihti tingitud liiga suureks venitatud võrgustikest või võrgustiku ühe võtmelüli tõrkest, mis põhjustab rikete joa.

Seega, on uuenenud huvi salvestatud energia kaasamiseks süsteemi selliste probleemide lahendamiseks/vältimiseks.

Piirangud

Vee pumpelektrijaam ning suruõhk-salvestus on asukoha spetsiifilised ning ei võimalda energia vabastamist hetkeliselt.

Hooratta rakendamine on veel testprogrammide faasis, võrreldes hüdro- ja suruõhk-energigaga on salvestusmaht väiksem.

Ülijuhtmagnet-energisalvestus on kallis ning alles uurimis- ja arendustegevuse faasis.

Superkondensaatorid sobivad eelkõige suure hetkevõimsuse rakenduseks ning elektrienergia kvaliteedi kontrolliks, sest energia hulk on väiksem.

Kõike laialdasemalt on kasutusel aku-energiasalvestus (erinevad piirangud olenevalt tüübist – jahutuse/kuumutamise nõue, ohutusprobleemid, kõrge hind jne). Samas liiga kallis valik energisalvestuseks aastas ühekordseks laadimise/tühjenemise tsükliks.

2. Mida kujutab endast hajutatud energiatootmine? Mis on selle eelised?

Tuleviku elektriettevõte saab olema hübriidvõrgustik:

traditsioonilisest täiustatud elektrikeskjaamast ja

hajutatud elektritootmisest – laialipaigutatud üksused (tuulegeneraatorid, päikesepaneelid koos energiasalvestussüsteemidega nagu akud, superkondensaatorid, elektrolüüserid/kütuseelemendid.

Hajutatud elektrisüsteemi positiivsed mõjud:

paraneb tarbijate teenindus,

vähenevad kulud (efektiivsus kasvab – vähenevad pikkade ülekandeliinide võimsuskaod),

saavutatakse keskkonda säästvam elektritootmine,

elektriettevõtted suudavad vastu pidada kasvavas konkurentsis.

3. Miks ei ole endiselt taastuvate energiaallikate osakaal elektrienergia tootmises suur?

Enamikku taastuvenergiast ei ole võimalik säilitada ega transportida seda eelnevalt elektrienergiaks muundamata (põletatav biomass – säilitatav ning transporditav, hüdroenergia – säilitatav). Taastuvenergia hetkelise kättesaadavuse ning energiatarbe omavaheline sobitamine on probleemne – eriti üldiselt elektrivõrgust eraldiasetsevatel aladel. See innustab efektiivsete energiasalvestussüsteemide arendamist ning rakendamist lokaalsel tasemel. Kuid tuule tugevus on kõikuv ning päikeseenergia on kättesaadav vaid teatud osa päevast – vaja salvestada.

Taastuvenergia pole reeglina säilitatav ega transporditav (nt tuuleenergia), ühtlasi on see hooajaline ning üldjuhul ei kattu energia tootmise tippvõimsus selle kasutuse tippvõimsusega. See teeb vajalikuks taastuvenergia salvestamise, kuid energia salvestamine on kallis ja vähelevinud tegevus.

Loengud 2 ja 3. Kütuseelemendid (KE)

1. KE kui energiasalvestussüsteemi üldine kirjeldus (s.h. elektroodi-protsessid, eelised-puudused)

Kütuseelement (KE) on elektrokeemiline seade, mis muundab kütuse (vesinik, metaan, butaan, bensiin, diisel, jne) keemilist energiat otse elektrienergiaks

Efektiivne ja minimaalse keskkonna-mõjuga süsteem

Puudub soojusmootoritele omane termodünaamiline piirang (Carnot tsükkel)

Reaktsiooni kontrollitud suunamisel läbi seadme on võimalik reaktsioonienergiat kasutada efektiivselt elektrienergia tootmiseks

„Elektrokeemiline kütuse põlemine“

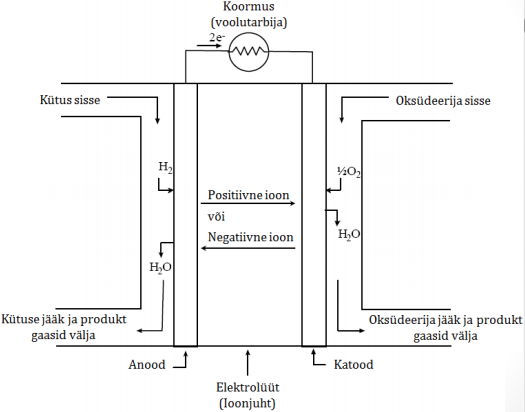

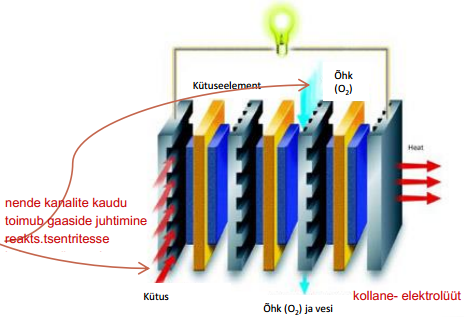

4 funktsionaalset koostiselementi:

Katood (O2 redutseerumine)

Anood (kütuse oksüdeerumine)

Elektrolüüt

Voolukollektor/moodulühenduse vahelüli (interconnect) gaasivoolu kanalitega

Individuaalsed ühikrakud saab elektriliste kontaktide abil ühendada soovitud väljundmahtuvusega (energiaga) mooduliks.

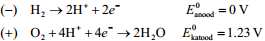

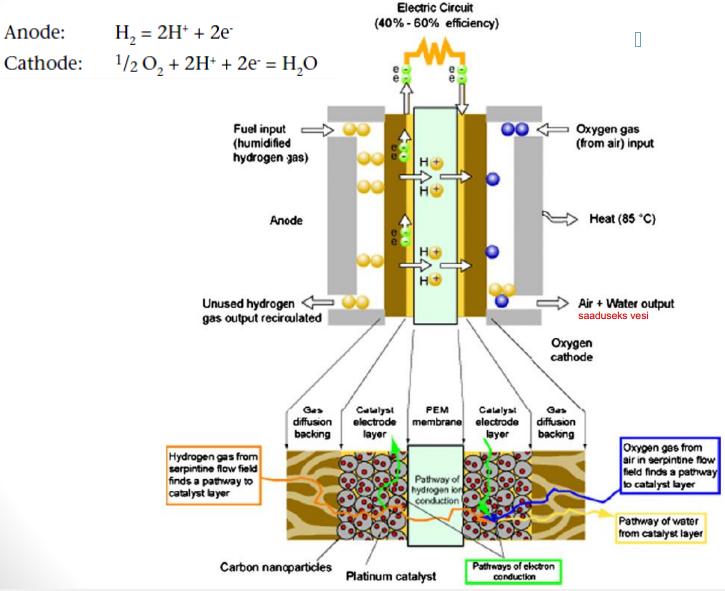

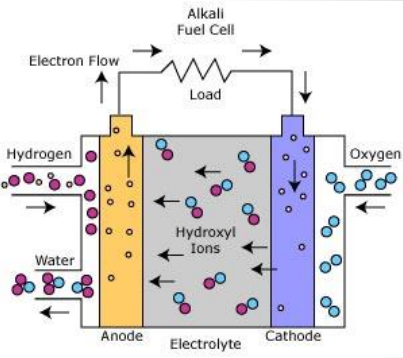

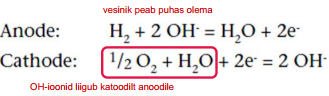

KE elektroodiprotsessid

Vesinikul ja õhul (hapnikul) töötava pöörduva KE elektroodireaktsioonid:

Elektrokeemilisel oksüdeerimisel tekitatud H+ transporditakse (–) elektroodilt (+) elektroodile läbi ioonjuhtiva (kuid elektroonselt isoleeriva) membraani

On olemas ka O2– ioonjuhid

Vabastatud elektronid transporditakse läbi välise vooluahela katoodile, kus kasutatakse O2 redutseerimiseks, et moodustada koos prootonitega vesi.

Summaarne reaktsioon:

Ideaalselt peaks pöörduva raku potentsiaal olema E0= 1.23 V (1.18 V kui gaasiline vesi reaktsiooni produkt – töötemperatuur kõrgem).

Faraday seadus:

m ja M - reageeriva ühendi mass ja molaarmass I - süsteemi läbiv vooluhulk (A) t - reaktsioonikestus (s) n - üleminevate elektronide arv

Seega, kütuseelemendist kättesaadav vool on otseselt seotud H2 ja O2 reageerimise kiirustega vastavatel elektroodidel.

Praktiliselt pole ideaalne rakupinge 1.23 V KE töötamisel kättesaadav.

KE eelised elektrienergia genereerimiseks

KE eelised elektrienergia genereerimiseks

Kõrge termodünaamiline efektiivsus (vs. Carnot tsükkel mehaanilises mootoris).

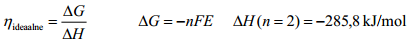

KE korral muundatakse keemiline energia otse elektrienergiaks. Ideaalsel juhul on reaktsiooni Gibbs’i energia muut kättesaadav kasuliku energiana, ehk:

H2 ja O2 reageerimisel ideaalselt 83% (tegelikult tuleb arvestada reaalse rakupingega).

Head tööomadused madalal koormusel (vs. sisepõlemismootor)

Seismise hetkel (ka konstantse kiirusega sõites) energia tarbimise efektiivsus tunduvalt kõrgem kui sisepõlemismootoril. KEga elektrimootor jääb seisma, kui koha peal ollakse, sisepõlemismootoril aga vaja hoida pidevalt ~1200 pööret

Puhas, usaldusväärne ja praktiliselt saastevaba süsteem

Ainult juhul kui kütus on H2

Liikuvate detailide puudumise tõttu vaikne elektrienergia tootmine

Konstantne töötemperatuur , elektrokeemilise reaktsiooni soojus koostootmise rakenduseks

Lihtne ülesehitus

Moodulehitus, mis lihtsustab suuremahuliste süsteemide rakendamist

Tööomadused ja hind vähem suurusest sõltuvad kui teistel tehnoloogiatel

Väiksemahulised KEd töötavad praktiliselt sama efektiivsusega kui suured, võrdselt väikese saastehulga ning võrreldava hinnaga

Probleemid KE kasutamisega

Kütus (maagaas, õli, süsi) tuleb reformida vesinikuks – puuduvad piisavalt efektiivsed reformerid

Metanooli ja maagaasi jaoks olemas head reformerid

bensiini ja diisli reformereid arendatakse

Vaja ühildada reformer ja KE

Kineetiliste ja termiliste parameetrite ühildamine hea massi- ning soojusülekande saavutamiseks

Nii reformeri kui KE katalüsaatori mürgistus kütuse lisandite poolt (eriti väävel)

Vee regulatsioon – rakk ei tohi küllastuda ega kuivada

Ebapiisav eluiga ning usaldusväärsus

Vastuvõetamatu hind

Turu harjumatus KE tehnoloogiaga

Ioonjuhtivus KEdes

KEsid klassifitseeritakse elektrolüüdi ja kütuse alusel:

Erinevad elektroodi reaktsioonid

Erinev ioonide liik kannab laengut läbi elektrolüüdi – H+, O2–,OH–or CO3 2–

Kui elektrolüüdil/separaatoril H+ juhtivus, siis moodustub H2O vastavalt oksüdeerija poolel, kui anioon-juhtivus, siis kütuse elektroodil

Sarnaselt akudele toimub KEs keemilise energia muundamine elektriliseks

Erinevalt akudest on reageerivad ühendid (enamasti) gaasilised ning hoitakse ühikrakust väljaspool

Seadme energiahulk limiteeritud kättesaadava kütuse ja hapniku hulga mitte seadme ehituse poolt

KEsid hinnatakse pigem väljundvõimsuse (kW) kui energia (kWh) alusel

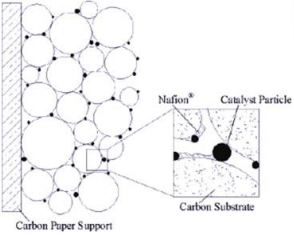

Kolme faasi piirpind

Mikroskoopiline piirkond KEs, kus tegelik elektrokeemiline reaktsioon aset leiab

Reaktsiooniks aktiivne punkt peab olema:

Reageerivale gaasile ligipääsetav

Elektrilises kontaktis elektroodiga

Elektrilises kontaktis elektroodiga

Ioonses kontaktis elektrolüüdiga

Kontaktis piisava koguse elektrokatalüsaatoriga, et reaktsioon toimuks kiiremini

Piirpindade tihedusel ja omadustel on kriitiline roll KEde toimimisel:

Vedel-elektrolüüt KEdes õhuke elektrolüüdi kiht märgab osaliselt poorset elektroodi. Liigse elektrolüüdi korral on reageerivate gaaside difusioon takistatud.

Tahke-elektrolüüt KEdes on keerulise disainiga süsteem, kus on palju katalüütilisi tsentreid ühenduses elektroodi ja elektrolüüdiga, lubades samas gaasi ligipääsu

2. KE elektroodide ja elektrolüüdi vajalikud omadused

KE elektroodid

Poorsete elektroodide ülesanded:

Pind elektrokeemiliste reaktsioonide toimumiseks

Katalüsaatori nanoosakeste kandja (kui vaja katalüsaatorit)

Keemilises reaktsiooniga seotud elektronide juhtimine 3 faasi piirpinnalt/-pinnale (hea elektronjuht-materjal)

Voolu kogumine ning elektriline ühendust teise ühikraku või koormusega

Reageerivate gaaside ühtlane jaotamine

Reaktsiooniproduktide efektiivne väljajuhtimine

Madal-T KEd: vaid mõned haruldased ja kallid materjalid omavad piisavat katalüütilist aktiivsust – sadestatakse piirpinnale nanoklastritena

Kõrg-T KEd: elektroodi materjali aktiivsus piisav

Elektroodi funktsioon – kanda reageeriv kütus/hapnik – transport. Elektronide juhtivus. Peab olema hea juhtivusega materjal. Poorne struktuur peab olema, et oleks võimalikult palju piirpindasid tekitada. Kontakt elektrolüüdiga. Oleneb millist liiki kütuseelement on.

KE elektrolüüt

Võimalikult õhuke kiht ja hea ioonjuht süsteemi sisetakistuse vähendamiseks

Vedela elektrolüüdiga KEd – elektrolüüt jaotunud maatriksis, mis katab kogu elektroodide pinda

PAFC (H3PO4), AFC (KOH), MCFC (sula Li ja K karbonaadid)

Maatriksis elektrolüüt tagab reageerivate gaaside teineteisest eraldatuse

PEMFC ja DMFC – õhuke polümeermembraan kõrge H+ juhtivusega

MCFC – keraamiline LiAlO2

SOFC – õhuke keraamiline mittepoorne membraan O2- või H+ juhtivusega kõrgel temperatuuril

Veebaasil elektrolüütidega süsteem limiteeritud <100 °C suure aururõhu ja kiire degradeerumise tõttu

Elektrolüüt: Võimalikult õhuke süsteemi sisetakistuse vähendamiseks. Mida suurem sisetakistus, seda väiksem võimsus. Ioonjuhtiv, mitte elektronjuhtiv. Kindlus, et kütuse ja hapniku transporti ei toimuks läbi elektrolüüdi faasi.

3. Kasutatavad kütused (sobivus eri liiki KE-dele, väline ja sisemine reformimine)

Üldiselt kasutatavad kütused: H2, metaan, butaan, CO

KE tüübid:

Madaltemperatuursed (50–150 °C):

Leelis KE (AFC) – puhas vesinik

Polümeer-elektrolüüt-membraan / prootonvahetus-membraan KE (PEMFC) - puhas vesinik

Otsene metanool KE (DMFC) - metanool

Kesktemperatuursed (~200 °C):

Fosforhappe KE (PAFC) - vesinik

Kõrgtemperatuursed (600–1000 °C):

Tahke-oksiid KE (SOFC) – vesinik, CO, metaan, valik süsivesinikkütuseid

Sulakarbonaat KE (MCFC) – vesinik, CO, valik süsivesinikkütuseid

KEde massiline rakendamine nõuaks laiaulatuslikku H2 võrgustikku

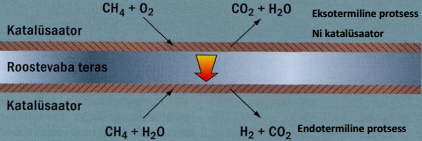

Kütuse reformimine

H2 tootmisprotsess (erinevate vesinikku sisaldavate kütuste lagundamine sisuliselt), millega kaasneb CO2 eraldumine.

Temp u 500 oC, Ni – katalüsaator

CnHm + nH2O = nCO + (m/2 + n)H2

CH4 + H2O = CO + 3H2

CO + H2O = CO2 + H2

CH3OH + H2O = 3H2 + CO2

Temp u 250 oC, Ni – katalüsaator

CH3OH + H2O = 3H2 + CO2

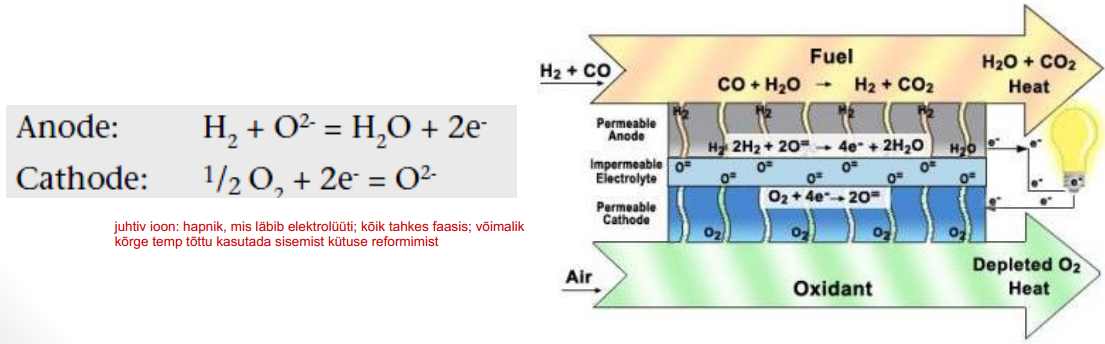

Kõrg-T KEdes sisemine reformija – termiline regulatsioon lihtsam välimisega

Madal-T KEdes ainult välimine reformija, kus töötemp. säilitamiseks osa kütusest tarbitakse, kütuse lahjenemine viib KE efektiivsuse alla

AFC ei saa töötada reformitud kütusel, sest sisaldab elektrolüüdi mürki CO2

Reformimine toimub veeauruga katalüsaatori (Ni) juuresolekul . Madaltemperatuurilistel nt maagaasil töötavatel KEdel on sellepärast vajalik eraldi seade (aurugeneraator) veeauru tootmiseks.

Madalametl temperatuuridel töötavad KE-d vajavad välist kütuse reformimist – kasutatavat kütust (maagaas vmt) kuumutatakse eelnevalt ning lastakse katalüsaatori juuresolekul (Ni) veeauruga reageerida u 800 kraadi juures.

Sisemine reformimine on võimalik eelkõige kõrgtemeratuursetes KEdes tänu nende kõrgele soojusegenereerimsiele (st kõrge töötemp). MCFC puhul on vajalik Ni-katalüsaatori olemasolu, kuna töötemperatuur on 650 kraadi juures. SOFCi puhul aga piisab ainult töötemperatuurist 1000 kraadi ning katalüsaatorit pole vaja. Reformimine toimubki põhimõtteliselt anoodil.

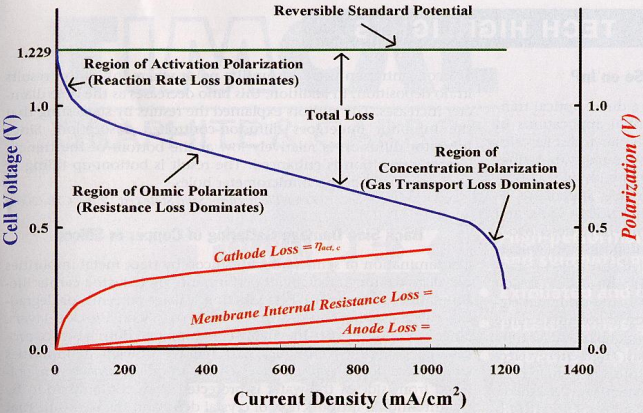

4. KE tegelik tööpinge vs. termodünaamiline rakupinge (polarisatsioonikõver, erinevad ülepinge

põhjused)

Tüüpiline polarisatsioonikõver ülepinge allikatega

Ülepinge põhjused

Ülepinge – antud voolutihedusel toimuva reaktsiooni tegeliku rakupinge ja pöörduva termodünaamilise rakupinge erinevus

Potentsiaali muutused elektroodidel parasiitreaktsioonide tõttu

Reaktantide membraanist läbitungimine

Aktivatsiooni ülepinge

Aeglane reaktsiooni kineetika – eriti O2 redutseerumine

Sõltub katalüsaatori valikust ja mikrostruktuurist

Eriti märgatav voolutihedustel <100 mA/cm2

Oomiline pingelangus

Ioon-takistus elektrolüüdis (ja elektroodides)

Elektron-takistus elektroodides, voolukollektorites ja vahelülides

Kontakttakistused

Voolutihedusega proportsionaalneS

Sõltub materjalide valikust ja raku ülesehitusest ning temperatuurist

Kõige märgatavam efekt keskmistel voolutihedustel 100-500 mA/cm2

Kontsentratsiooni (massiülekande) ülepinge

Piiratud reaktantide massiülekanne elektroodi struktuuris

Sõltub voolutihedusest, reaktantide aktiivsusest ja elektroodi struktuurist

Kõige märgatavam efekt kõrgetel voolutihedustel > 500 mA/cm2

Ülepinge allikate kombinatsioon põhjustab süsteemi väljundpinge languse voolutiheduse kasvades. Väljundvõimsus (mW/cm2) sõltub rakupingest ja voolutugevusest – polarisatsioonikõver peab olema nii lame kui võimalik!

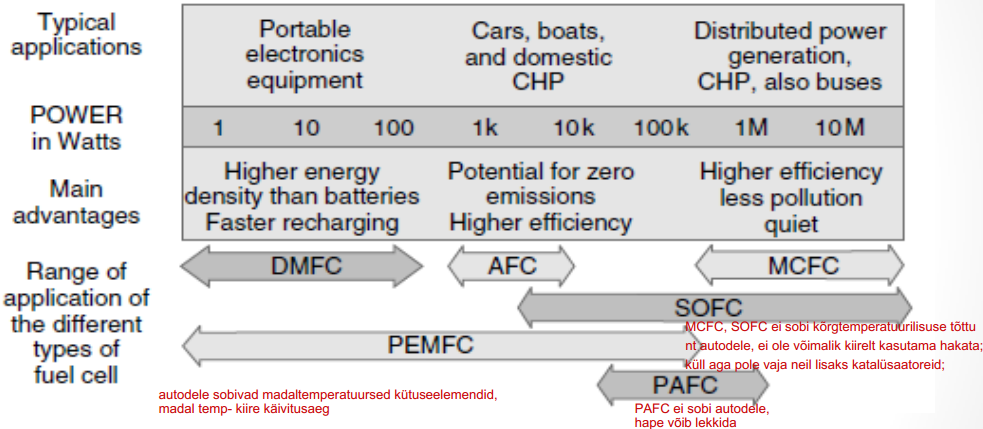

5. Millisteks rakendusteks ja millised KEd sobida võiksid? Milliseid takistusi esineb laialdasele rakendamisele/tootmisele?

| KE tüüp |

Tüüpiline elektrolüüt |

Rakendused |

Eelised |

Puudused |

| Polümeerelektrolüüt- Membraan (PEM) |

Perfluorosulfoon- Hape |

Väikese võimsusega elektro tootmine, Kaasaskantav energia, tagavara energiaallikas, Hajutatud tootmine, Transport, eritranspordivahendid |

Tahke elektrolüüt vähendab korrosiooni ja probleeme käsitlemiselm, madal T, quick start-up |

Kallis katalüsaator, Tundlik kütuse ebapuhtuste suhtes, low temp waste heat |

| Aluseline (AFC) |

KOH vesilahus soaked in matrix |

Sõjaväetehnikas Kosmoses |

Katoodne reaktsioon aluselises kk-s kiirem > suur jõudlus, Odavamad komponendid |

Kütuses ja õhus leiduva CO2 suhtes tundlik, elektrolüüdi käsitlemine |

| Fosforhape (PAFC) |

Fosforhape soaked in matrix |

Hajutatud tootmine, Elektri ja soojuse koostootmine |

Kõrgem T võimaldab CHP’d, suurem tolerants kütuse ebapuhtuse osas |

Pt katalüsaator, Pikk stardiaeg?, Madal vool ja võimsu, |

| Sulakarbonaat (MCFC) |

Li/Na/K-karbonaadid soaked in matrix |

Electric utility, Hajutatud tootmine, Elektri ja soojuse koostootmine |

Kõrge efektiivsus, Fuel flexibility, Katalüsaatoreid võib varieerida, Sobib CHP’le |

Kõrgetemperatuuriline korrosioon ja raku komponentide lagunemine, pikk stardiaeg, madal energiatihedus |

| TOKE |

Ütriumoksiidiga stabiliseeritud strontsiumoksiid (Y2O3-ZrO2) |

Electric utility, Hajutatud tootmine, Auxiliary power Elektri ja soojus koostootmine |

Kõrge efektiivsus, Fuel flexibility, Katalüsaatoreid võib varieerida, Tahke elektrolüüt, Sobib CHPle ja CHHPle, hübriid/GT tsükkel |

Kõrgetemperatuuriline korrosioon ja raku komponentide lagunemine, kõrge temperatuur vajab pikka stardiaega |

KEde rakendused

Statsionaarsed elektrijaamad (koostootmisjaamad)

Väiksemamahulised (300 kW kuni 2 MW) individuaalseks kasutuseks

Suurema mahuga (1-10 MW) hajutatud elektrienergia tootmise süsteemis

Eelkõige sõltumatu energiavaru olemasoluks nt haiglates, tööstuses, ettevõtetes, jne

Kütuseks maagaas või süsi (gaasistatud) või vesinik

Hinna optimeerimisel ning laiadasel kommertsialiseerimisel võiks KEsid rakendada ka baasvõimsuse tootmiseks nende suure efektiivsuse tõttu

Elektrisõidukite liikumapanev jõud (kütus)

Null-emissiooniga sõidukid H2 kütuse korral

Pardapealne elektrienergia kosmosesõidukitele, allveelaevadele jt suletud süsteemidele

Juba 1960ndatel demonstreeriti PEMFC ja AFC kasutamist kosmoseprogrammis

Portatiivsete elektrooniliste seadmete energiaallikas

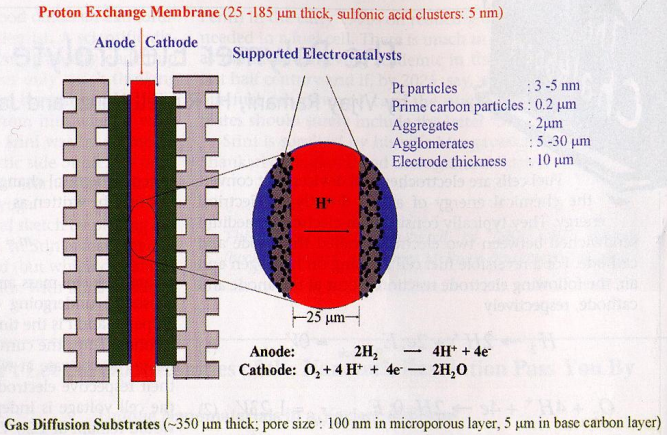

6. Polümeer-elektrolüüt-membraan KE (põhimõte ning materjalid, eelised-puudused, rakendused)

Loengus: Prootonite liikumine anoodilt katoodile; kui kasutatakse katalüsaatoreid, siis reaktsioon toimub katalüsaatori säästmiseks poorse struktuuri lähikihis; ka katoodil käib reaktsioon aktiivkihis, mis võimalikult elektrolüüdi lähedal; elektrolüüdi materjaliks on poorne membraan.

PEMFC koostisosad

Polümeer-membraan prootonjuhina (ionomeer)

Polymer electrolyte membrane / proton exchange membrane

Fluoreeritud sulfoonhappe polümeer või muu sarnane polümeer (Nafion®)

–SO3H rühmad võimaldavad H+ liikumist läbi materjali

Max juhtivuseks peab polümeer olema niisutatud (aga ei tohi olla ka liiga niiske), samas elektroodi pinna läheduses peab olema piisavalt kuiv gaaside takistuseta transpordiks

Minimaalne gaaside läbilaskvus

Loengus: H ei tohi sattud katoodiruumi, O ei tohi sattuda anoodiruumi > muidu kogu süsteemi efektiivsus väheneb

Anood ja katood – suure eripinnaga (et oleks võimalikult palju reaktsioonitsentreid) süsinik-materjal katalüsaatori (Pt – sellepärast kallis) nanoklastritega

Ionomeeri lisand sideainena ja H+juhtivuseks

Süsinikkandja – “ gaasi difusiooni kiht ”

Voolukollektor/vahelüli

Grafiidist või metallist

Gaasivoolu kanalitega

Reaktantide jäägi ja vee ärajuhtimine

Loengus: Mida paksem membraan, seda suurem sisetakistus > soovitatakse võimalikult õhukest membraani

Eelised/puudused

Eelised:

Madal töötemp. – kiire käivitamine (start-up)

Tahke membraan-elektrolüüt – hea takistus gaasi ülekandele

Korrosiooni probleem väike (vesi ainuke vedelik)

Suur võimsus (mitme ühikraku kokkupanek võimalik > võimalik võimsust varieerida)

Lihtne skaleerida (ühikrakkude ühendamine, elektroodide mõõtmete muutmine)

Puudused:

Madal ja kitsas töötemp. vahemik – keeruline termiline regulatsioon (eriti kõrgel voolutihedusel) ja jääksoojuse kasutamine

Vee regulatsioon – membraani niisutamine vs. Üleujutamine

Aktiivse katalüsaatori (Pt) vajadus vs. kõrg-temp KE

Aeglane O2 redutseerumise reaktsioon

Kallis membraan

Väga tundlik kütuse lisandite suhtes (CO, S jne)

PEMFC kommertsialiseerimise takistused

Vastupidavus

Keemiline rünnak membraanile – katoodireaktsiooni kõrvalprodukt H2O2 põhjustab õhenemist, gaasi lekkimist läbi membraani, lühistumist

Katalüsaatori mahapudenemine elektroodilt

Katalüsaatori tundlikkus (CO <10 ppm)

Adsorbeerunud CO eemaldamine – kiirust limiteeriv

Lihtsustatud CO oksüdeerimine adsorbeerunud OH abil (Ru katalüsaatoril madal potentsiaal OH-ads moodustumiseks)

Hind

Katalüsaatori osakeste suuruse vähendamine ja homogeensem jaotamine

Uued katalüsaatorid – nt Pt-sulamid, mitte-väärismetallid

Uued sulfoneeritud süsivesinikud ja happega dopeeritud polümeerid

Soojenemine ebaefektiivsuste tõttu – peamiselt aeglane O2 redutseerumine

PEMFC membraan

Membraani omadused optimeerimiseks:

Prootonjuhtivus – sõltub sulfoneerimise ulatusest ja membraani paksusest

Mehaaniline, keemiline ja termiline vastupidavus (sobiva süsinik-peaahela valimine)

Tugevdavad lisandid

Gaasi läbilaskvus – sõltub materjalist endast ning membraani paksusest

Sisetakistus minimaalne õhukese kihi korral

NafionTM

Kallis (~780 $/m2)

Kõrge O2 läbilaskvus

Limiteeritud töötemp (T < 80 oC)

CH3OH, CH4 läbilaskvus (sõltub T)

Polüstüreen ja divinüülbenseen sulfoon-gruppidega

H3PO4-ga modifitseeritud polümeerid

H-soolasid (CsHSO4, NaH2PO4) sisaldavad polümeerid

Rakendused:

Back-up energia

Kaasaskantav energia

Elektri hajutatud genereerimisel

Sõidukites

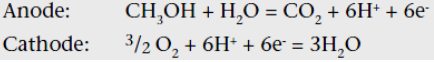

7. Otsene metanool-KE (DMFC) (põhimõte ning materjalid, eelised-puudused, võimalikud rakendused)

Loengus: samamoodi toimub prootonite juhtimine, aga anoodi suunas toimub metanooli liikumine

Modifitseeritud PEMFC, mis kasutab kütusena metanooli

Vedel kütus vs gaasiline – MeOH oluliselt lihtsam transport ja hoiustamine

Väike MeOH molekul käitub H2O-le sarnaselt – tungib läbi kasutatavate membraani materjalide

Kütuse kadu

Madal rakupinge (0.25-0.4 V):

Pingekadu segapotentsiaali tõttu O2-elektroodil (toimub ka kütuse redutseerimine)

MeOH laguproduktide (nt CO) adsorptsioon elektroodidel

CO-taluva katalüsaatori vajadus veel suurem vs PEMFC (katalüsaator ei tohi Coga reageerida)

Pt katalüsaatorit vaja 10x rohkem (3-5 mg/cm2) vs PEMFC

Sihtmärk parema T-taluvusega membraan:

Kõrgemal töötemp. CO tundlikkus väheneb

>100 °C – H+ juhtivuse parandamises ei saa vesi osaledaM

MeOH ülekande vähendamiseks vajalik madala elektro-osmootse ülekandekoefitsiendiga materjal

Materjalid on üldiselt samad, mis PEMFC-l:

Elektroodid: katalüütiline kiht koosneb süsiniku nanoosakestest, katalüsaatorist (Pt) ionomeerist, et oleks nii elektron- kui ka ioonjuhtivus; gaasi difusioonikiht koosneb süsinikust ja teflonist üldiselt, peab olema hüdrofoobne materjali O2 ja CO2 ärastamiseks elektroodidelt (vastavalt katoodilt ja anoodilt)

Membraan: nt perfluorosulfoonhappe polümeer.

Eelised: Pole vaja kütuse reformimist, hea energia ja võimsustihedus

Puudused: MeOH toksilisus, Madal efektiivsus

Rakendused mikrokütuseelementidena elektroonilistes seadmetes (nt mobiiltelefonid)

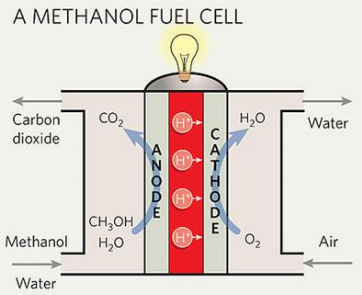

8. Leelis- KE (AFC) (põhimõte ning materjalid, eelised-puudused, rakendused)

Elektrolüüt: Konts. KOH (85 %) töötemp. ~250 °C

Elektrolüüt paikneb tahkes maatriksis (asbest)

KOH – kõrgeima juhtivusega leelistest

Anoodil olevad katalüsaatorid: Ni, teras, Pt-Pd

Katoodil olevad katalüsaatorid: NiO, Ag, Au-Pt

Kütus: puhas H2

CO endiselt katalüsaatori mürk

CO2 reageerib KOH-ga, moodustades K2CO3

Vähenenud OH konts. – mõjutab kineetikat

Elektrolüüdi viskoossus kasvab (difusioon ja juhtivus)

Sadenemine poorses elektroodis – vähenenud massitransport

Väheneb O2 lahustuvus

Eelised/puudused:

Eelised:

Kiirem O2 redutseerumine aluselises keskkonnas

Kõrgema töötemp tõttu laiem katalüsaatorite valik (Ni, Ag, metalloksiidid ja väärismetallid)

Puudused:

CO2 tundlikkuse tõttu vajalik ülipuhas H2

Väga efektiivse CO ja CO2 eemaldamise süsteemiga reformer või elektrolüüsitud H2

Õhu kasutamisel oksüdeerijana, tuleb ka sealt CO2 eemaldada

Tehniliselt lihtne – aga süsteemi suurus/hind

Edukalt kasutatud kosmoserakendustes

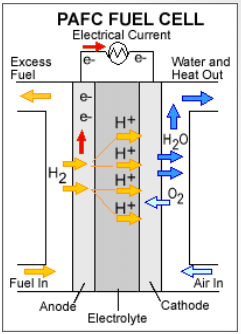

9. Fosforhappe- KE (PAFC) (põhimõte ning materjalid, eelised-puudused, rakendused)

Põhimõte: elektrolüüdiks 100% fosforhape, elektrolüüt fikseeritud ränikarbiidi maatriksis. töötemperatuur 150-220C, katalüsaatoriks Pt, kütuseks H2 (võib olla madal S, CO sisaldus, tolerantne CO2 suhtes).

Esimene KE, mis oli kättesaadav tavakasutajale

100% H3PO4 elektrolüüt > lekke-probleem, selle vastu aitab SiC

Elektrolüüt enamasti fikseeritud ränikarbiidist (SiC) maatriksis

Elektroodideks Tefloniga seotud Pt katalüsaatoriga süsinik

Töötemp. ~150-220 °C (keskmise T-ga KE)

H3PO4 hea ioonjuhtivus

Pt-katalüsaatori CO-tundlikkus väiksem

Eelised/puudused:

Eelised:Pikaajaline stabiilsus

Konts. H3PO4 (100%) – kõrgem töötemp.

Elektrolüüdi madal lenduvus

Vee regulatsioon lihtsam

CO-taluvus < 1 wt% (vs. PEM)

Laiem kütuste valik

Lihtsam termiline regulatsioon

Jääksoojus koostootmiseks

Puudused:

H3PO4 – korrosioon

O2 aeglane kineetika vs. AFC (vaja Pt)

Kütuse puhastamine

Vesinikku toodetakse maagaasist või metanoolist väljaspool kütuseelementi asetsevas reformeris. Oksüdeerijaks on õhk. Kõige enam arendatud tehnoloogia statsionaarsete seadmete kasutamise jaoks (praegusel ajal). Kuni 200 kraadise töötemp-i tõttu sobilik kasutada elektrienergia ja soojuse koostootmiseks.

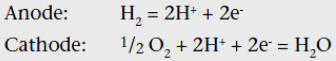

10. Sulakarbonaat- KE (MCFC) (põhimõte ning materjalid, eelised-puudused, rakendused)

Töötemp 600-700 °C

Elektrolüüt – sulakarbonaadid keraamilises LiAlO2 maatriksis

Korrosiooni probleemid (võivad lekkida)

Ni-Cr või Ni-Al anood, NiO (Li-dopeeritud) katood

Jahutamine inertgaasi atmosfääris, et vältida anoodi oksüdeerumist

Kiletõmbamise (tape-casting) meetod võimaldab valmistada elektrolüüdi maatriksit mõõtmetes kuni 1 m2

Suhteliselt madal võimsustihedus nõuab suurt pindala

Fookus suuremahulistel statsionaarsetel ning merelaevastiku rakendustel, kus süsteemi kaal ning aeglane käivitumine pole niivõrd olulised

Eelised/puudused

Eelised:

Elektroodide materjal piisava aktiivsusega oks-red reaktsioonide kulgemiseks

CO ja süsivesinikud on kütus

Raku sees reaktsioon H2-ks

Jääksoojusest koostootmine

Puudused:

Agressiivne Li2/Na2/K2CO3 elektrolüüt (lekkimisprobleemid)

Kallid ümbris/vahelüli materjalid (Ni ja kõrgkvaliteetne roostevaba teras)

CO2 regulatsioon

Tekib anoodil ja tarbitakse katoodil

Elektrolüüdi maatriks peab vastu 3-5 jahutamise tsüklit

T tuleb hoida üle tahkumise temp. ka stand-by seisus

Kütuseks gaaside H2, CO ja CO2 segu, mis saadakse maagaasi või ka kivisöe reformimisel. Sobib elektri ja soojuse koostootmiseks.

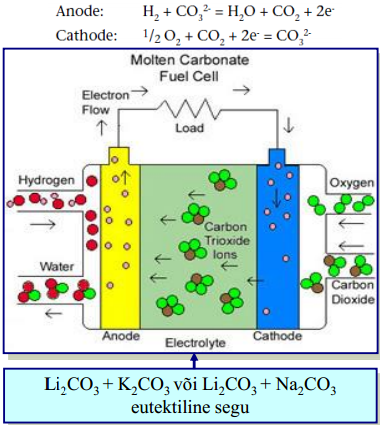

11. Tahkeoksiid- KE (SOFC) (põhimõte ning materjalid, eelised-puudused, rakendused)

Kuna siin on materjalide poolest tegu keraamikaga, siis purunemisohu tõttu sõidukitele ei sobi.

KE liik, milles kõik funktsionaalsed elemendid on tahkes faasis

Elektroodid on poorsed kompleksoksiidid ning elektrolüüt tihe oksiidne kiht

KE summaarne elektroodide protsess eksotermiline – soojust ära juhtida

Suure koormusega ülekuumenemine

Sisetakistuse ja voolu mõjul

Kütuse reformimine endotermiline – KEst saadava soojuse abil

SOFC elektrolüüt

Tahke mittepoorne metalloksiid

O2-(või H+) juhtiv kompleksoksiid (hapnikjuhtivaid väga vähe)

Tihe materjal (gaaside ülekandeta)

Võimalikult õhuke (sisetakistus)

Õhuke (~40 μm) tihe kiht sünteesitakse otse poorsele elektroodile

Parim meetod elektrokeemiline aursadestus (EVD) – saadakse puhas ning väga tihe kiht (kasutatakse ka sukeldamist, pihustamist ja lamineerimist-paagutamist (kilega)

Alternatiivideks:

Pihustuskatmine

Sukelduskatmine

Lamineerimine järgneva paagutamisega

Nanoosakeste (5-10 nm) suspensiooniga kaetakse õhukeste (20 μm) kihtidena

Osakeste suuruste jaotus ja dispergeerumine pastas olulised faktorid

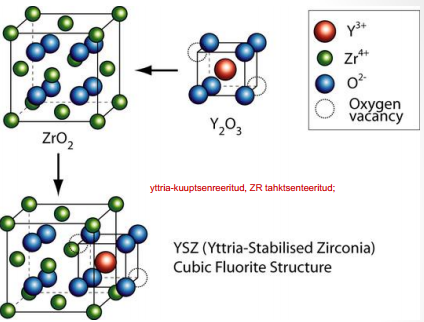

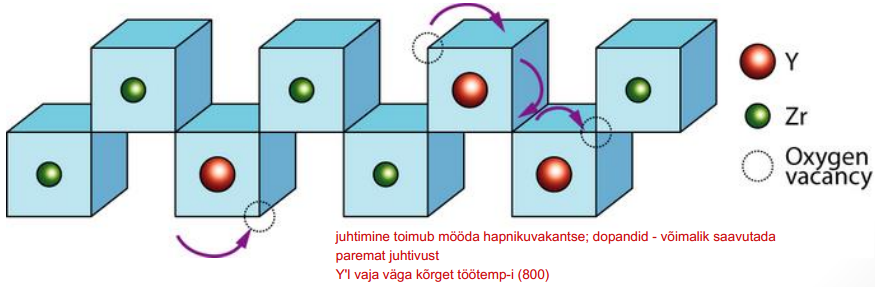

Levinuim ütrium-stabiliseeritud tsirkooniumoksiid (YSZ)

Y2O3 lisand stabiliseerib ZrO2 kuubilise struktuuri kõrgel töötemperatuuril ning tekitab O-vakantse

Tüüpiliselt 10 mol% Y2O3

CeO2 samuti uuritud elektrolüüt (dopeeritud nt Gd-ga) (kõrgematel T-del suuremad juhtivused)

Eelised:

Kõrge ioonjuhtivus

Efektiivne madalamal T (<700 °C)

Laiem valik (odavamaid) materjale teiste komponentide jaoks

Puudused:

Kipub redutseeruma kütuse poolel

Madalamal töötemp. (500-700 °C) suur osakeste piirpinna takistus ioonjuhtivusele

SOFC elektroodid

Anood: Ni/kompleksoksiid (uuritud ka Co, Fe, grafiit)

Hea elektrijuhtivuse tõttu on metallid atraktiivsed anoodi materjalid

Ni kasutamise probleemid:

Soojuspaisumine liiga kõrge, et kombineerida elektrolüüdiga

-> Ni-YSZ komposiitanood (või muu oksiidiga)

Kipub töötemp.-l agregeeruma ja sulgema poorsust

Katalüüsib grafiidi moodustumist süsivesinikest

Sadenenud grafiit vähendab elektroodi efektiivsust

Kaob SOFCi põhiline eelis – lai kütuste valik

Katood: LaMnO3 või LaCoO3 (perovskiit tüüpi*) dopeeritud haruldase muldmetalliga (nt Sr, Ce, Pr) juhtivuse parandamiseks

Keemiline vastupidavus oksüdeerivas keskkonnas

Eelised/puudused

Eelised:

Tahke elektrolüüdiga täpsem kolme faasi piirpinna kontroll

Elektrolüüt ei ujuta elektroode

Kiire kineetika

Pole ülikalleid katalüsaatoreid

CO on kütus

Puudused:

Paisumiskoefitsientide ühildamine

Piiratud materjalide valik kõrgel T töötamiseks

Raske saada kõiki kihte õhukesi – takistus!

Detailide valmistamise keerukus

12. Kõrg-temperatuursete KE-de eelised-puudused vs. madal-temperatuursed KE-d

Madaltemperatuursed (50–150 °C):

Leelis KE (AFC)

Polümeer-elektrolüüt-membraan prootonvahetus - membraan KE (PEMFC)

Otsene metanool KE (DMFC)

Kesktemperatuursed (~200 °C):

Phosphoric acid (PAFC)

Madal- ja kesktemperatuursetel on tarvilik kütuse välise reformeri olemasolu.

Tundlikud kütuse ebapuhtuse suhtes.

Kiire käivitusaeg

Kõrgtemperatuursed (600–1000 °C):

Tahke-oksiid KE (SOFC)

Sulakarbonaat KE (MCFC).

Aktivatsiooni ülepinge probleem väiksem.

Massiülekande pingekaod olulisemad ja märgatavad juba madalamatel voolutihedustel. Pingekaod suurenevad.

Kütuse lisandite mõju väiksem.

Summaarne energeetiline efektiivsus kasvab, kui jääksoojus ära kasutada.

KE töötab kombineeritud elektri-soojus tootjana.

Eelised: lai kütuste valik. Ei vaja kallist katalüsaatorit. Lihtsam aktivatsioon. Efektiivsus kõrgem. Soojus-elektri koostootmine.

Puudused: materjalide vastupidavus. Töötavad detailide vastupidavus. Keraamiline materjal võib praguneda ja hävineda. Aeglane käivitumine. Aeglasem reageerimine koormusemuudatusele. Kõrgtemperatuursuse tõttu ei sobi sõidukitele

Kokkuvõtvalt:

PEMFC – polümeer-elektrolüüt-membraan KE

DMFC – otsene metanool-KE

AFC – leelis-KE

PAFC – fosforhappe KE

MCFC – sula-karbonaat KE

SOFC – tahke-oksiid KE

Loeng 4. Polümeermaterjalid

1. Polümeeri nanofiibrite valmistamise meetodid (tõmbamine, maatriks-süntees, faasi-eraldus, isekorrastumine)

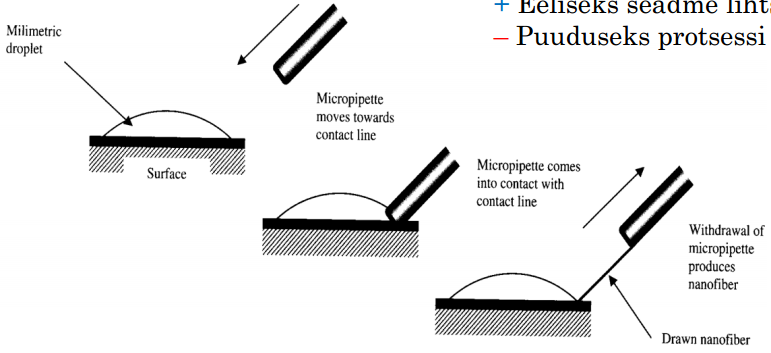

NANOFIIBRI TÕMBAMINE

Fiiber tõmmatakse polümeerilahuse tilgast

Mõne μm diameetriga mikropipett kastetakse tilga sisse aluspinnaga kontaktpunkti läheduses

Pipett eemaldatakse tilgast ~0,1 mm/s kiirusega, tõmmatakse nanofiiber

Vajalik viskoelastne materjal, milles on tugev kohesioon, et pidada vastu tugevale deformatsioonile

Lahuse viskoossus on väga oluline parameeter (kui on liga viskoosne: fiiber katkeb tõmbamisprotsessi käigus)

Eelis: seadme lihtsus

Puudus: protsessi mittepidevus

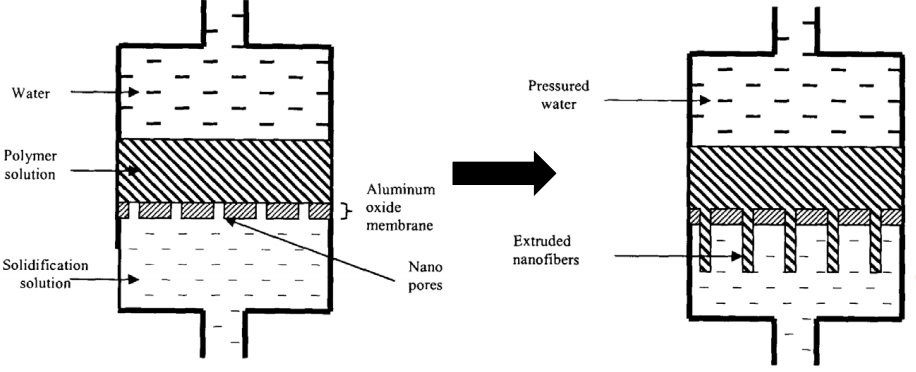

MAATRIKS-SÜNTEES

Kindla mõõtmega nanofiibrite saamiseks kasutatakse maatriks-struktuuri

Nanopoorne membraan (nt Al2O3)

Polümeeri lahus (nt polüakrülonitriil (PAN) dimetüülformamiidis) surutakse rõhuga membraanist läbi

Fiibrid sisenevad tahkendavasse lahusesse teisel pool

Keskkond, kus vastav polümeer ei ole lahustuv

Fiibri diameeter määratud membraani pooride suurusega

d lihtne varieerida (vahetame Al-membraane; pooride suurus mõjutab lõpliku diameetrit)

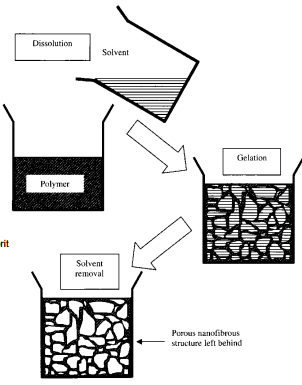

FAASI-ERALDUS MEETOD

FAASI-ERALDUS MEETOD

Mehhanism – faaside eraldumine füüsikalise sobimatuse abil

Polümeer segatakse solvendiga kõrgel T (nt polüpiimhape* tetrahüdrofuraanis)

Jahutatakse geeli moodustumise T-ni (faasid eralduvad) – oleneb polümeeri konts.-st

Solvendi vahetus ja eemaldamine

Polümeeri faas külm-kuivatatakse**

Eelised:

Minimaalne seadmestik

Saadakse otse nanofiibrite maatriks (enam ei saa üksikut fiibrit)

Suhteliselt hea reprodutseeritavus

Mehaaniliste omaduste kontroll läbi polümeeri konts.-ni

Puudused:

Teostatav valitud polümeeridega

* Ehk 2-hüdroksüpropaanhape on biodegradeeruv polümeer – looduslikult lagunevad kilekotid

** Külm-kuivatamine (freeze-drying) – materjal külmutatakse, alandatakse ümbritsevat rõhku, et külmunud solvent sublimeeruks

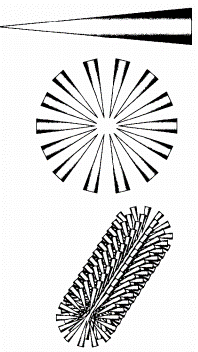

ISEKORRASTUMISE MEHHANISM

Toimub nanofiibrite spontaanne moodustumine väiksematest molekulidest

Molekulid korrastuvad kontsentriliselt (ühe keskpunktiga) molekulidevaheliste jõudude abil (van der Waals, elektrostaatiline, hüdrofoobsed interaktsioonid, vesiniksidemed, jne)

Molekulid korrastuvad kontsentriliselt (ühe keskpunktiga) molekulidevaheliste jõudude abil (van der Waals, elektrostaatiline, hüdrofoobsed interaktsioonid, vesiniksidemed, jne)

Pikitelg moodustub fiibri kasvamisel pinnanormaali suunas

Koostismolekulide kuju määrab fiibri kujuE

Eelised:

Hea meetod väikeste fiibrite saamiseks

Puudused:

Keeruline protsess

Raskesti reprodutseeritav (ei saa tootmist väga mõjutada)

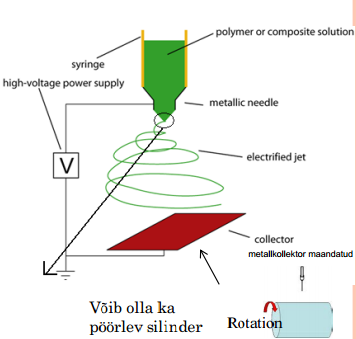

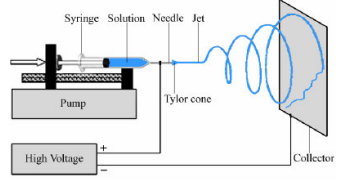

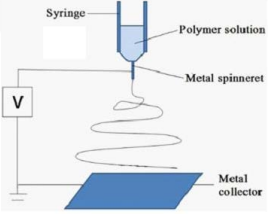

2. Elektrospinning polümeeri nanofiibrite valmistamiseks (meetodi kirjeldus, süsteemi arameetrite mõju fiibri omadustele)

Meetodi kirjeldus:

Kasutatakse elektrilist välja polümeeri lahuse pindpinevuse ületamiseks

Kasutatakse elektrilist välja polümeeri lahuse pindpinevuse ületamiseks

3 komponenti:

Pingeallikas

Nõelaga kapillaartoru

Metall kollektorplaat

Rakendatud pinge tekitab polümeerilahuse (või sula polümeeri) laetud joa väljumise nõelast

Üks elektrood polümeeri lahuses (või kinnitatud metallkapillaari/nõela külge) ja teine ühendatud kollektoriga (kollektor võib olla metall plaat, pöörlev trummel, peenikestest traatidest koosnev võrgustik > sõltub sellest, milliseid nanofiibreid tahame saada

Kui lahuses laenguhulk ületab kriitilise piiri, väljub polümeeri juga nõela otsast ja moodustub nn „Taylor’i koonus“, millest tekib polümeeri niit

Solvent aurustub enne kollektorini jõudmist ja tekib tahke fiibri võrgustik

Olulised parameetrid:

Sobiv solvent – peab lahustama täielikult polümeeri

Solvendi aururõhk – piisavalt kiire aurustumine fiibri kuju säilitamiseks kollektorile jõudes, samas mitte liiga kiire, et tahkuks liiga paks fiiber (kui aurustub liiga kiirelt, siis ei anna talle võimalust peenemaks muutuda

Solvendi viskoossus ja pindpinevus – liiga suure korral polümeerijoa moodustumine takistatud, liiga väikse korral lahus tilgub

Pindpinevus võib põhjustada tilkade tekkimist piki fiibrit (pindpinevus võib põhjustada sõlmede teket piki fiibrit (üritab polümeeri kokku tõmmata))

Polümeeri konts. suurendamine põhjustab viskoossuse suurenemist ja pindpinevuse vähenemist

Pindaktiivsete ühendite lisamisel saab tilga-vabasid nanofiibreid

Rakendatav pinge – sobiv viskoossuse ja pindpinevuse ületamiseks ning pideva joa säilitamiseks

Pipeti ja kollektori vahekaugus – mitte nii väike, et tekiks säde elektroodide vahel, kuid piisav solvendi aurustumiseks; mõjutab kaua fiibrit venitatakse ja kaua on solvendil aega aurustuda enne kollektorini jõdmist

Mida kõrgev spinnitava lahuse kontsentratsioon, seda kõrgem fiibri diameeter

Kui lahuse kontsentratsioon liiga madal, siis ei teki fiibreid > viskoossus liiga madal polümeerid ei sõlmu, vaid katkevad > tilgad

Nõela sisediameeter – määrab, kui suur on juga, mis tekib ja seega, kui suure diameetriga fiibrid saame

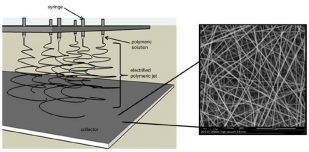

Erinevad liigid:

Horisontaalne elektroforeerimine

Horisontaalne elektroforeerimine

Polümeeritilgad võivad joaga väljuda, aga gravitatsiooni mõjul ei jõua enamasti kollektorini

Vertikaalne elektroforeerimine

Vertikaalne elektroforeerimine

Suht sama horisontaalsega

Kui teeme vertikaalset ja peaks olema olukord, kus koonus ja juga pole väga stabiilne, siis võib ka vahepeal tulla polümeeritilku ja need võivad jõuda ka kollektorini ja proovini; siin paremini proov jaotunud, kui horison-l

Mitme nõelaga elektroforeerimine

Mitme nõelaga elektroforeerimine

Tootlikkus suurem > paralleelprotsesse rohkem

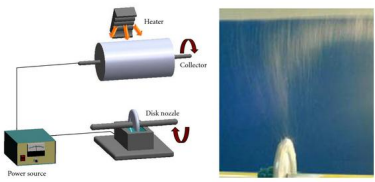

Nõelavaba elektroforeerimine

Nõelavaba elektroforeerimine

pole nõela, on silinder/ketas, mis kastetud polümeerlahuse vanni, mis keerleb, kettal pidevalt õhuke polõmeerikiht; fiibreid ja jugasid hakkab ülespoole nihkuma; parem kui nõelaga, sest nõelal 1 juga, mis pidevalt ketrab, siin paral mitmed joad - tootlikkus suurem

SULA ELEKTROFORMEERIMINE

Sula elektroformeerimisel kasutatakse sulatatud polümeeri mitte polümeerilahust

Parameetrid, mis mõjutavad protsessi on samad kui polümeeri lahuse elektroformeerimise korral

Polümeeri viskoossus sõltub otseselt temperatuurist

Vajalik pidev polümeeri anuma kuumutamine, et hoida polümeer vedelal kujul

Nõela ja kollektori vahekaugus on märksa väiksem (2cm)

Kokkuvõttev tabel

| Meetod |

Tehnoloogia areng |

Reprodutseeritavus |

Lihtne läbi viia? |

Fiibri mõõtmete kontroll |

| Tõmbamine |

Laboratoorne |

Jah |

Jah |

ei |

| Maatriks |

Laboratoorne |

Jah |

Jah |

Jah |

| Faasieraldus |

Laboratoorne |

Jah |

Jah |

Ei |

| Isekorrastumine |

Laboratoorne |

Jah |

Ei |

Ei |

| Elektroforeerimine |

Laboratoorne/ tööstuslik |

Jah |

Jah |

Jah |

3. Ioonjuhtivate membraanide valmistamine dopeerimise teel

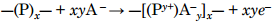

Keemiline dopeerimine

Töödeldakse polümeeri kas oksüdeerija või redutseerijaga. Oksüdeerijaks sobib I2 või Br2. Redutseerijaks mingi leelismetalli katioon.

p-dopeerimine - oksüdeerija võtab elektroni konjugeeritud süsinik ahelalt ära. (Tekib elektronstruktuuris auk, kuhu on teistel elektronidel hea hüpata)

n-dopeerimine – redutseerija annab elektroni konjugeeritud süsinik ahelale juurde (tavaliselt seda ei kasutada, sest hapnik õhust reageerib n-dopeeritud materjaliga võttes selle elektroni uuesti ära).

Keemilise dopeerimise negatiivsed aspektid:

Keeruline kontrollide dopeerimise ulatust

Ajaline elektrijuhtivuse vähenemine (vastasiooni keemiline reaktsioon polümeeri ahelaga)

Elektrokeemiline dopeerimine

Tööelektroodi peale on kantud polümeer. Kui sukeldada see lahusesse ja tekitada potentsiaalide erinevus tööelektroodi ning teiste elektroodide vahel, siis hakkavad teatud ioonid (olenevalt elektroodist kas + või -) liikuma tööelektroodile. See tekitab samuti n ja p dopeerimist.

Eelised lihtsalt keemilise dopeerimise ees:

Tekkivad polümeerid on stabiilsemad.

Võimalik palju kergemini kontrollida dopeerimise ulatust (suure tõenäosusega tööelektroodi potentsiaali kaudu).

Kergesti pööratav protsess (muudad tööelektroodi potentsiaali märki suure tõenäosusega)

4. Juhtivad polümeerid (kirjeldus, näited, keemiline ja elektrokeemiline dopeerimine, SK-tes rakendamine)

Kirjeldus:

Polümeerid on materjalid, mis koosnevad paljudest korduvatest struktuurilülidest ehk monomeeridest

Üldiselt isolaatorid – ei juhi elektrit ega soojust

Konjugeeritud kaksiksidemeid sisaldavates polümeerides esineb juhtivus (enamasti pooljuht-materjalid)

Juhtivust on suhteliselt lihtne muuta nii polümeeri sünteesi järgus kui ka valmis struktuuris, muutes juhtivuse isegi metalliliseks.

Konjugeeritud kaksiksidemed: üksik- ja kaksiksidemete vaheldumine ahelas, milles tekib elektronide delokalisatsioon

Delokaliseeritud elektronid ei kuulu kindlale sidemele või aatomile, vaid pigem aatomite grupile ning on väga liikuvad

Atraktiivne kombinatsioon juhtivusest ja mehaanilistest omadustest (painduvus, kõvadus, elastsus, töödeldavus)

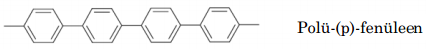

Näiteid:

Keemiline ja elektrokeemiline dopeerimine

Konjugeeritud polümeerides mõõdukas juhtivus ~10-10 –10-8 S/cm

Materjali „dopeerides“ (osaline oksüdeerimine/redutseerimine) kasvab elektronjuhtivus mitu suurusjärku (isegi <1% korral)

Osaline oksüdeerimine ehk p-dopeerimine (elektron-vaene) – elektronide eemaldamisega tekitatakse positiivselt laetud korduv lüli

Nt jood-dopeeritud polüatsetüleen – konjugeeritud C-ahel + laenguga, laengut kompenseerivad I– ioonid

Osaline redutseerimine ehk n-dopeerimine (elektron-rikas) – elektronide lisamisega tekitatakse negatiivselt laetud korduv lüli

Nt Na-dopeeritud polüatsetüleen

Keemiline dopeerimine

Polümeeri töötlemine oksüdeerijaga (I2, Br2, jne) või redutseerijaga (tüüpiliselt sisaldab leelismetallikatioone)

Keeruline kontrollida dopeerimise ulatust

Ajaline elektrijuhtivuse vähenemine, vastasiooni keemiline reaktsioon polümeeri ahelaga

Hapniku keskkond kahjustav eelkõige n-dopeeritud polümeeridele, sest õhuhapnik oksüdeerib negatiivse ahela

Elektokeemiline dopeerimine

Polümeeriga kaetud tööelektrood sukeldatakse elektrolüüti (milles polümeer ei lahustu) koos abi- ja võrdluselektroodidega

Elektroodide vahel tekitatakse elektriline potentsiaalide erinevus – põhjustab elektroodil laengu ning lahusest vastasioonide sisenemise polümeeri (n- või p- dopeerimise kujul)

Stabiilsemad polümeerid – pole keemilist reaktsiooni vastasioonidega

Väga kerge kontrollida dopeerimise ulatust

Kergesti tagasipööratav protsess

SK-tes rakendamine

Superkondensaatorid:

Separaator materjali kõrge eripind – väiksem takistus ioonide massitrantspordile läbi separaatori

5. Erinevad komposiit-nanofiibrid (nanotorudega, metallide nanoosakestega), milleks kasulikud?

KOMPOSIITMATERJALID

Erinevad nanoosakesed (täiteaine) paiknevad polümeeri maatriksis või polümeeri fiibrite pinnal

Täiteaine lisatakse polümeerile selleks, et:

Vähendada hinda

Mehaanilisi omadusi parandada (nt carbon black, süsinikfiibrid, klaasfiibrid)

Täiteaine osakeste suurus peaks olema väiksem polümeeriahelate vahekaugusest lokaalsete pingete vältimiseks materjalis

KOMPOSIIT-NANOFIIBRID

Elastomeerides täiteosakesed <1 μm omavad märgatavat efekti tugevdamisel.

Osakesed >10 μm tüüpiliselt halvendavad mehaanilisi omadusi

Tugevdamise efekt parem kui:

Suurem eripind

Suurem fiibrite pikkuse ja diameetri suhe

Täiteaine ja polümeeri sobivus hea (sobiv pinnatöötlus)

Komposiit-fiibreid valmistatakse tavapäraste meetoditega, dispergeerides täiteaine nanoosakesed homogeenselt polümeerilahuses või sünteesides osakesed valmis polümeerfiibrite pinnale.

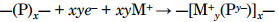

SÜSINIKNANOTORUD NANOFIIBRITES

CNTsid ja teisi süsinikmaterjale uuritakse põhjalikult omaduste parandamiseks tugevdavate lisanditena polümeerkomposiitides

CNTde ainulaadsus:

Tugevaimad fiibrid (>100 korda terasest tugevam)

Väga painduvad

Kerged (1.33–1.40 g/cm3)

Soojusjuhid

Elektronjuhid

Nt lisades ainult 5% ainet kahaneb takistus u 4 suurusjärgu võrra (juhtivuse tohutu kasv)

Nanofiibrite mehaaniliste omaduste optimeerimisel tähele panna:

Homogeenne CNTde dispersioon polümeerilahuses enne fiibrite valmistamist

Üksikute CNTde piki-orienteeritus

CNTd aglomeerunud kimpudeks – tuleb kulutada palju energiat nende eraldamiseks teineteisest:

Mehaaniliselt või ultraheliga pindaktiivsete ainete (Na-dodetsüülsulfaat) või dispergeerivate ühtendite (amfifiilne* kopolümeer, mõned polüimiidid) lisamisel

Pinna modifitseerimine (nt 6 M HNO3 keskkonnas ultraheli-töötlus – karboksüülrühmadega pinna modifitseerimine)

CNTde joondumine suurendab tõmbetugevust ja elektronjuhtivust

METALL-NANOFIIBER KOMPOSIIDID

Potentsiaalsed kasutusalad:

Katalüüs

Sensorid

Elektroonsed rakendused

Valmistatakse nanoosakestega polümeerilahuse otsesel elektrospinningul (metalliosakesed paneme polümeerilahusesse, mida hakkame elektroforeerima) või fiibrite vedel-/gaasifaasi järelreaktsioonil

Otsese elektrospinningu näited:

Cu nanoosakesed tekitatakse, redutseerides polüvinüülalkoholi (PVA) lahuses CuCl2 hüdrasiiniga (H4N2) – saadud suspensioonist valmistatakse otse PVA/Cu komposiit-nanofiibrid

Polüvinüülpüridiini (PVP) lahus etanoolis AgNO3 lisandiga pannakse reageerima H2S gaasiga, saades Ag2S nanoosakesed – segust valmistatakse PVP/Ag2S komposiit-nanofiibrid

Nanoosakeste tekitamiseks fiibri pinnale võimalik redutseerida nanofiibrisse segatud metalli sool:

in situ järelreaktsioonil

kuumutada fiibreid redutseerivas atmosfääris

Kõrgematel temperatuuridel kipuvad metalli nanoosakesed migreeruma fiibrite pinnale ning agregeeruma

Loeng 5. Superkondensaatorid (SK)

1. SK-s energia salvestamise mehhanism. Mille poolt on ära määratud SK energia ja võimsus, eluiga, efektiivsus?

Võimsus – energia kasutamise kiirus

Energia – tarvitatud või vabastatud energia hulk sõltub seadme võimsusest ning kasutamise kestusest:

Energia = Võimsus Aeg

Pikaajaliselt töötav madala võimsusega seade võib kasutada suurema hulga energiat, kui lühiajaliselt töötav kõrge võimsusega seade.

Akude elektroodidel toimuvad keemilised reaktsioonid on aeglased, kuid võivad toimuda pikaajaliselt – energia hulk suur, kuid võimsus väike

Ioonide adsorptsioon/desorptsioon EKKK elektroodide pinnal on väga kiire – suur võimsus (salvestatud energia kiire vabastamine), kuid väiksem energia hulk.

| Seade |

Aku |

SK |

| Eluiga (tsükleid) |

100 ... 10 000 |

< 1 000 000 |

| Efektiivsus (%) |

50-90 |

u 95 |

| Elektroodiprotsess |

Elektrokeemiline oks/red reaktsioon |

Füüsikaline adsorptsioon |

Energia ja võimsus – sõltub oluliselt elektrolüüdis kasutatavast solvendist: viskoossega väiksem energiahulk kättesaadav. Sõltub töötemperatuurist: madalal temperatuuril massiülekanne aeglane. Seda suurem, mida suurem on mahtuvus, rakupinge. Võimsus sõltub ka rakupingest ja takistusest.

Eluiga – ära määratud selle poolt, kui kondensaator töötab muultiku režiimiga, siis osaliselt võib toimuda elektrolüüdi lagunemise reaktsioon või elektrolüüdi pinnal parasiitsed reaktsioonid. Võib laguneda. Parasiitreaktsioonid tingitud rakupingest jms. Eluiga sadades tuhandetes tsüklites. Võrreldes akudega on eluiga oluliselt pikem, kuna protsess on peaaegu täielikult pöörduv ning ilma keemilise reaktsioonita.

Efektiivsus – elektriline efektiivsus. Peaaegu 100% lähedane. Põhiline languse põhjustaja sisetakistus. Mida suurem võimsusel töötab, seda suurem on takistuse mõju.

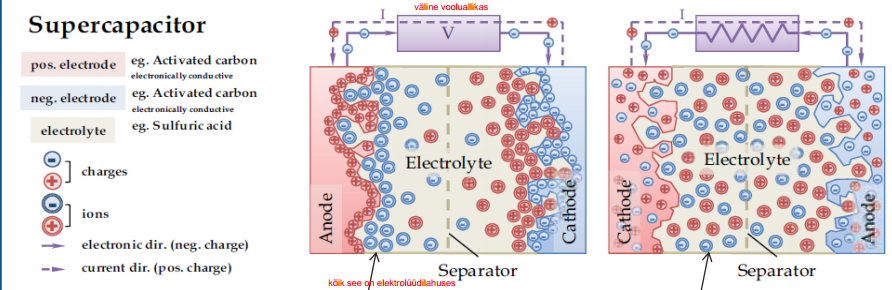

SK-s energia salvestamise mehhanism

Elektrilise kaksikkihi kondensaatorid (EKKK)

Elektrostaatiline laengusalvestus

Elektrolüüdi ioonide pöörduv adsorptsioon elektroodil

Elektroodi materjal (enamasti süsinik) suure eripinnaga (m2g-1) ning väga poorne

Vasakpoolne on laetud EKKK, parempoolne tühjendatud

Mõlemal elektroodil moodustub EKK, mida võib vaadelda kui tavalist tasapinnalist kondensaatorit, mille mahtuvus avaldub:

ε0, ε – vaakumi ja keskkonna dielektrilised läbitavused, d – elektroodide vaheline kaugus, A – elektroodide pindala

Võrreldes traditsioonilise elektrolüütilise kondensaatoriga, on d väga palju väiksem ning elektroodide pindala väga palju suurem ehk mahub rohkem laengut.

EKKKdes on + ja – elektroodid ühesugused, süsteemi võib vaadelda kui kahte järjestikku ühendatud kondensaatorit:

Wikist:

Laengusalvestusest:

elektrienergia salvestatakse elektroodidele (nagu akudeski), kuid mitte keemiliselt

ioonid liidetakse elektroodi pinnale füüsikalise adsorptsiooni teel.

Tänu elektroodi materjali suurele eripinnale >1000 m2 /g, ja süsiniku kõrgele erimahtuvusele, saadakse ka märkimisväärsed mahtuvused ~1 F/cm2 ühe elektroodi pinnaühiku kohta.

Seetõttu piisab suhteliselt väikesemõõtmelistest elektroodidest et saada märkimisväärne mahtuvus

SK laadimisel elektrolüüdi positiivselt laetud ioonid, katioonid, liiguvad katoodile (?), tekitades pinnal positiivse laengu

anioonid liiguvad anoodile (+), tekitades sellel negatiivse laengu.

Suurepinnalise süsiniku poorid toimivad seejuures laengusäilitajatena.

oluline optimeerida kogu süsteem selliselt, et kasutatava nanopoorse süsiniku poorid oleksid ioonidele sobivate "mõõtmetega".

Elektroodipaarist moodustub kaks järjestikku ühendatud kondensaatorit C+ ja C?.

Plaatide pindala määrab mahtuvuse

elektroodide vahelisest kaugusest, ehk elektrolüüdiga impregneeritud separaatori paksusest sõltub sisetakistus.

SK-s kogutakse laengud elektroodi pinnalt kokku voolukollektorite kaudu ning kui ühendada välisahelas + ja ? kokku, toimub tühjakslaadimine ja ioonid liiguvad lahuse sügavusse.

Laadimisel protsess kordub taas.

Ehitusest:

koosneb positiivsest ja negatiivsest elektroodist, mille välisküljele on ühendatud voolukogujad (kollektorid) ja sisemisi külgi eraldab separaator.

Kogu süsteem on impregneeritud sobiva elektrolüüdiga ja suletud korpusesse.

Kõrgema pinge saamiseks ühendatakse elemendid järjestikku kondensaatorpatareiks ehk mooduliks.

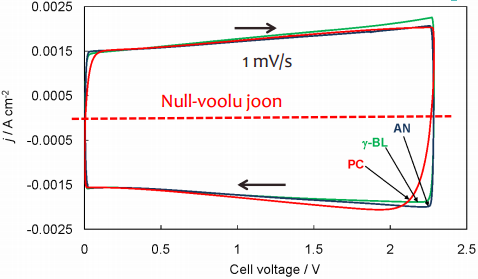

Pseudomahtuvuslikud kondensaatorid ehk redokssuperkondensaatorid

Pöörduv elektrokeemiline laenguülekande protsess (redoksreaktsioon)

Laeng salvestub läbi pseudomahtuvusliku käitumise – esineb kui termodünaamilistel põhjustel elektroodiprotsessi jätkumiseks vajalik laenguhulk q on rakendatava pinge U pidevalt muutuv funktsioon: C = dq/dU

Toimub mitme-etapiline redoksreaktsioon (mitte üks fikseeritud potentsiaalil toimuv reaktsioon nagu akudes).

Levinumad elektroodi materjalid: d-metallide oksiidid, juhtivad polümeerid, heteroaatomeid (N, O) sisaldavate funktsionaalsete rühmadega modifitseeritud süsinikud

Hübriidsuperkondensaatorid

Asümmeetriline süsteem:

Üks elektrood „aku-tüüpi“ ning teine „SK-tüüpi“

Saavutatav suurem rakupinge

Negatiivne elektrood on „aku-tüüpi“ grafiit, millesse interkaleeritakse Li-ioonid, positiivne elektrood on poorne süsinik, millel toimub anioonide pöörduv adsorptsioon.

Võrreldes EKKKdega, saadakse summaarseks mahtuvuseks kogu „SK-tüüpi“ elektroodi mahtuvus, sest Caku >> CSK

Ühtegi kommertsiaalselt kasutatavat veel pole

SK-de ühendamine

SKsid saab omavahel ühendada nii paralleelselt kui ka järjestikku

2. SK rakendused. Miks just SK on hea valik nendeks rakendusteks?

Energia kokkuhoiu rakendused

Kraanad, tõstukid, jne

Võimeline „kinni püüdma“ potentsiaalset energiat, mis kättesaadav tõstukil konteinerite alla laskmisel

Salvestatud energiat kasutatakse järgmise konteineri tõstmiseks

Superkondensaator võimaldab kasutada väiksema võimsusega põhi-energiaallikat

Õhusaaste vähendamine

Mõistliku suurusega aku võimsusest võib jääda väheks selliste rakenduste juures

SK-d pole nii temperatuuritundlikud kui akud, kasutatakse külmades piirkondades nt auto käivitamiseks

Energia optimaalne kasutus

Linnaliinibussid, prügiautod, pakiautod

Aku kasutamine korduvate lühikeste tsüklitena (≤10 s) on ebaefektiivne ning vähendab kiirelt aku eluiga

Lühiajalise protsessi käigus suudab kiire salvestusmehhanismiga SK „päästa“ suurema energiahulga

Kiire (10 s) laadimise korral kättesaadavast energiast tagasi SK korral 95%, aku ainult 50%

Tööriistada

SK eelistatud aku ees antud rakendustes:

Hea kvaliteediga suure võimsusega elektrienergia,

Tunduvalt pikem eluiga – ei vaja väljavahetamist,

Väga kiire laadimine.

Back-up mäluna kaamerates, mobiiltelefonides, mänguasjades, jne

Ööpäevane energiasalvestus

SK-sse salvestatakse energia öisel ajal, kui elektrienergia hind on odavam, ning kasutatakse päeval suure koormuse ning kõrgema hinna tingimustes.

Salvestatakse tuule- või päikeseenergiat kättesaadavuse hetkel.

3. SK elektrokeemiliseks uurimiseks kasutatavad meetodid – tsükliline voltammeetria ja impedants spektroskoopia (üldine põhimõte, millist infot SK kohta annavad)

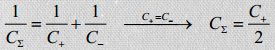

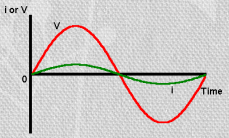

Tsükliline voltammeetria

Elektroodi potentsiaali muudetakse fikseeritud kiirusega, näiteks 1 mV/s või 100 mV/s (potentsiaali laotuskiirus); ühtlase kiirusega muudetakse rakupotentsiaali, selle tulemusena hakkavad ioonid adsorbeeruma pinnale; graafik peab olema võimalikult nelinurkne: nii palju, kui paneme sisse, nii palju saame välja

Mõõdetakse voolu

EKKKde korral peaks olema voltamperogrammi kuju võimalikult lähedane ristkülikuga ning sümmeetriline nullvoolu -joone suhtes -> KEEMILISI REAKTSIOONE EI TOIMU !

tekib ioonide puudujääk, süsteem ei suuda nii kiirelt stabiliseeruda - järelikult pole optimaalseim materjalide valik olnud; sellep tekivad kõrvalekalded ristkülikukujust

tekib ioonide puudujääk, süsteem ei suuda nii kiirelt stabiliseeruda - järelikult pole optimaalseim materjalide valik olnud; sellep tekivad kõrvalekalded ristkülikukujust

Keemiliste reaktsioonide esinemisel leiduvad voltamperogrammidel fikseeritud potentsiaalidel piigid

Meetodiga võimalik teada saada:

Optimaalne rakupinge,

Mahtuvuse väärtus,

Hinnanguliselt toimuvate protsesside kiirus (massiülekanne, adsorptsioon),

Keemiliste (kõrval)reaktsioonide esinemine,

Elektrolüüdi lagunemisreaktsioonid,

Orgaaniliste solventide korral vee-lisandi reageerimine,

Redoksmahtuvuslike reaktsioonide korral nende esinemise potentsiaali-vahemik.

„Elektrolüüdi vaesumise“ esinemine.

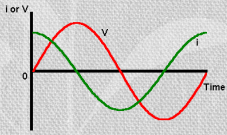

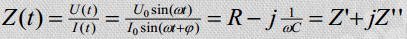

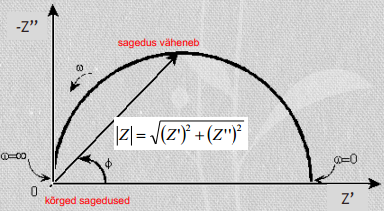

Impedants-spektroskoopia

Rakendatakse dc vool – elektroodide vahel tekib fikseeritud potentsiaalide erinevus.

Süsteemil lastakse jõuda tasakaaluolekusse.

dc-le lisaks rakendatakse väikse amplituudiga (5 mV) sinusoidaalne ac signaal.

ac mõjul tekkiv signaal väljendatakse kui impedants Z.

Takisti korral: U ja I on samas faasis, kuid I väärtus on peaaegu null

Takisti korral: U ja I on samas faasis, kuid I väärtus on peaaegu null

Kondensaatori korral: I on 1/4 tsüklit ees – ehk faasinurk on -90o (-1/4 täisringist)

f on alati sama U ja I jaoks!

Impedants väljendatakse U ja I signaalide suhtena.

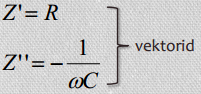

Süsteemi lihtsamaks matemaatiliseks kirjeldamiseks esitatakse impedants komplekssuurusena:

Seega:

ω = 2πf – ringsagedus

ω = 2πf – ringsagedus

Saadav info:

Elektrolüüdi ja elektriliste kontaktide takistus Rs (f -> ∞),

Difusiooniline takistus elektroodi materjali poorides,

Mahtuvuse väärtus,

Karakteerne ajakonstant,

aeg, mis kulub ½ kondensaatoris salvestatud energia vabastamiseks.

Rakupinge hindamine, kus algavad lagunemisreaktsioonid.

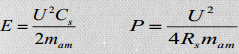

Energia- ja võimsustiheduste arvutamine:

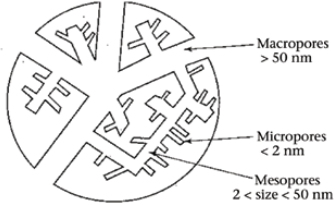

4. SK elektroodi materjalid (vajalikud omadused, näited, poorse struktuuri mõju SK

karakteristikutele, sealhulgas sobivus elektrolüüdiga)

Vajalikud omadused:

Hea juhtivus (vase juhtivust päris omama ei pea, aga ei tohi olla pooljuht või isolaator)

Hea elektrokeemiline stabiilsus

Temperatuuri-stabiilsus

Suur eripindala (1200 ... 1800 m2g-1)

Avatud poorsus (dpore= 0.7 ... 4.0 nm)

Võimalikult madal hind

Kergesti töödeldav

Näited:

Süsinikmaterjalid EKKKde jaoks:

Carbon blacks (nn söed)

Aktiveeritud süsiniku pulbrid või kangad

Amorfsed süsinikud (nt karbiidset päritolu süsinikud)

Süsinik nanotorud, sibulad ja nanosarved

Süsinik-aerogeelid

Poorse struktuuri mõju SK karakteristikutele

Elektroodi materjal

Mida suurem on elektroodi materjali eripind (specific surface area - SSA), seda suuremat mahtuvust võib eeldada

Mida suurem on elektroodi materjali eripind (specific surface area - SSA), seda suuremat mahtuvust võib eeldada

Tegelikult on ka kõige poorsemate materjalide mahtuvus limiteeritud

Puudub lineaarne suhe SSA ja mahtuvuse vahel

Osalise või täieliku solvaatkattega ioonid ei mahu väiksematesse pooridesse

Materjal peab olema mingil määral mesopoorne, et tagada ioonide kiire transport mikropooridesse üle kogu elektroodi materjali

Sobivus elektrolüüdiga

Kui poorid solvateeritud ioonidest suuremad, mahtuvus kasvab mõlemal poori seinalt. Kui poorid natuke väiksemad, mahtuvus väheneb, sest ainult 1 kiht ioone mahub, osa ruumi jääb kasutamata. Kui poor väiksem solvateeritud ioonist – mahtuvuse kasv tänu solvaatkatte osalisele eemaldumisele.

I – poorid solvateeritud ioonidest suuremad, mahtuvuse kasv mõlemalt poori seinalt. II – mahtuvus väheneb, sest ainult 1 kiht ioone mahub, osa ruumi jääb kasutamata. III – poori d solvateeritud ioonist väiksem – mahtuvuse kasv tänu solvaatkatte osalisele eemaldumisele.

mida väiksemaks poori muudame, siis ühel hetkel mahtuvus hüppab ülesse > pooridesse lähevad kat/anioonid ilma solvaatkatteta > mahtuvus muutub suureks, aga liikumine on üliaeglaseks muutunud e ajakonstandid muutuvad ülisuureks

vaja leida ideaalne poori laiuse ja iooni suuruse tasakaalu

5. SK vesi- ja mittevesilahustel põhinevad elektrolüüdid (vajalikud omadused, näited, eelised-puudused)

Solvent määrab maksimaalse potentsiaalide erinevuse positiivselt ja negatiivselt laetud elektroodide vahel (U).

Kahjuks vee lagunemise termodünaamiline ülepinge (1,23 V) 2–4 korda väiksem kui mõningate orgaaniliste solventide puhul (kuni 5 V).

Vee baasil valmistatud EKKK U ≤ 0,8 V, kuid atsetonitriili (AN) või propüleenkarbonaadi (PC) baasil valmistatud EKKK U = 2,7–3,5 V, sõltudes oluliselt vee (lisandi) kontsentratsioonist EKKKs.

Olulised omadused:

Elektrokeemiline stabiilsus (max U),

0.001% veesisaldus orgaanilises elektrolüüdis vähendab rakendatavat pinget ~10 mV.

Madal viskoossus,

Hea juhtivus,

Suur ioonide kontsentratsioon (hea lahustuvus solvendis),

Kõrge dielektriline läbitavus,

Minimaalne mõju keskkonnale,

Soodne hind.

Vee baasil elektrolüüdid EKKKdes

Elektrokeemiliselt stabiilne kuni ~1 V

Vesilahusega EKKK mahtuvus ~2 korda suurem kui orgaanilistel solventidel põhinev EKKK

Odavam kui orgaanilised solvendid

Võimalik valmistada kõrgema kontsentratsiooniga elektrolüüte

Näiteks:

Vees lahustunud soolad nagu Na2SO4 ja NaCl

KOH lahus (1 kuni 6 M)

H2SO4 lahus (1 kuni 4 M)

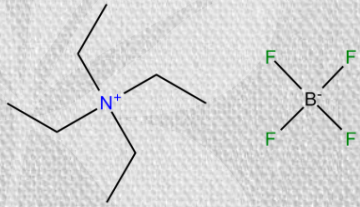

Orgaaniliste solventide baasil elektrolüüdid

Orgaaniliste solventide baasil elektrolüüdid

Elektrokeemiliselt stabiilne kuni ~3.5 V

Kommertsiaalselt rakendatud tetraalküül-ammonium soolad

Võrreldes H2O baasil elektrolüütidega

Madalam juhtivus (20-50 korda suurem takistus)

Saab kasutada madalamatel temperatuuridel (-50 oC)

Atseetonitriil (AN)

Madal viskoossus ja kõrge juhtivus

Kõrge dielektriline läbitavus

Keskkonnakahjulik -> peamine põhjus alternatiivsete solventide/elektrolüütide testimiseks

Propüleenkarbonaat (PC)

Kõrgem viskoossus ja madalam juhtivus vs. AN

Mitte nii kahjulik kui AN

γ-butürolaktoon (γ -BL või GBL)

Viskoossus ja juhtivus võrreldavad AN-ga

Psühhotroopne aine -> ei sobi tarbeesemetes kasutamiseks

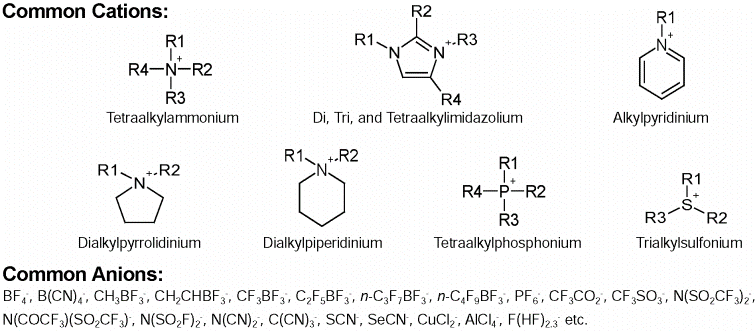

6. Ioonsed vedelikud SK elektrolüütidena (omadused, eelised-puudused, näited levinumatest ioonidest, temperatuuri mõju)

Omadused, eelised-puudused

Ioonne vedelik – toatemperatuuril vedelad soolad

Teoreetiline elektrokeemilise stabiilsuse vahemik ~6 V

Ei saa kasutada madalatel temperatuuridel (kõrge viskoossus)

Võrreldes H2O või orgaaniliste solventidega

+ Väike aururõhk

+ Mitte-süttiv

– Suurem viskoossus

– Madalam juhtivus

– Viskoossuse vähendamiseks ja juhtivuse suurendamiseks:

Võiks kasutada kõrgematel temperatuuridel (kuni 60–80 OC)

Lisada väike kogus orgaanilist solventi

Mõju keskkonnale pole selge, kuid üliväike aururõhk vähendab veidi keskkonda sattumist.

Ioonseid vedelikke on palju, kuid kõik pole sobivad EKKK rakenduseks

Näited:

Temperatuuri mõju

Karbiidne süsinik + EMImBF4

Kõrgematel temp.del moonutusefektid:

EMImBF4 lagunemine,

H2O ja O2 jääkide lagunemine,

Funktsionaalrühmade redoksreakts.,

Adsorptsiooni tasakaalu nihkumine desorptsiooni suunas.

Puudub mahtuvuslik käitumine kõrgetel temp.del

Karakteerne ajakonstant τR kasvab.

Ehk ei sobi kasutamiseks kõrgel temp.-l!

7. SK separaator (vajalikud omadused, näited, mõju SK karakteristikutele)

Separaatori/membraani eesmärk takistada elektrilise kontakti tekkimist elektroodide vahel ehk lühistumist. (peaks olema võimalikult õhuke, muidu läheb ruum raisku ja SK kaal suureks, keemiliselt inertne, peab laskma elektrolüüdi iooni sisse-välja)

Vajalikud omadused:

Ei tohi olla elektronjuht

Peab olema ioonidele vabalt läbitav

Keemiliselt ja elektrokeemiliselt stabiilne

Madal tihedus

Sobiv poorne struktuur (pooride suurus)

Termiliselt ja mehhaaniliselt stabiilne ja kestev

Näited:

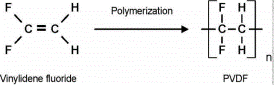

Polüvinülideenfluoriid (PVDF)

Polüvinülideenfluoriid (PVDF)

Polüpropüleen

Tselluloos

Iga solvendi jaoks on oma ideaalne separaator

Mõju SK karakteristikutele

Uuritav süsteem – karbiidset päritolu süsinikust elektroodid, 1 M TEMABF4 + AN elektrolüüt ja erinevast materjalist (erineva paksusega) separaatorid

Tsüklilistelt voltamperogrammidelt näha:

Separaatori materjal ja paksus ei mõjuta praktiliselt mahtuvuse väärtust,

Mahtuvus määratud elektroodi materjali ja elektrolüüdi poolt.

Impedantsi kõveratelt näha:

Kõrgsageduslik takistus sõltub separaatorist – süsteemi summaarne takistus muutub,

Mida suurem poolkaar, seda aeglasem süsteem.

Energiatihedus praktiliselt sõltumatu separaatorist (mahtuvus).

Võimsustihedus mõjutatud süsteemi takistusest

antud juhul suurim tselluloosist separaatoritega

Loeng 6. Süsinikmaterjalide valmistamine

Süsiniku aatomite omadus moodustada erinevat liiki süsiniksidemeid võimaldab erinevate allotroopide* moodustumist:

Teemant (sp3 hübridisatsioon)

Grafiit (sp2)

Fullereenid ja nanotorud (sp2)

Amorfne süsinik (sp3+ sp2)

1. Klaassüsinik (omadused, sünteesimeetodid, rakendused)

Omadused:

Mitte-grafitiseeruv , väga isotroopne (ainult sp2)

Klaasjas välimus, väga jäik

Madal gaaside ja vedelike läbilaskvus (puudub avatud poorsus)

Hea temperatuuritaluvus ja keemiliselt inertne

Elektrijuht

Suletud poorsus – poorid moodustuvad tühimikest suvaliselt orienteerunud ning kokkupõimunud grafeeni kihtide vahel. Samuti kiirel karboniseerimisel gaasi eraldumise mõjul.

Süntees

Valitud polümeeride termiline lagundamine (tüüpiliselt fenoolsed polümeerid)

Polümeer peab kõrgel temperatuuril ristseostuma

Orgaaniliste ühendite aeglane karboniseerimine ja järelkuumutamine 3000 oC-ni

Kuumtöötluse temperatuur mõjutab omadusi (juhtivus, struktuur , läbilaskvus)

Rakendused

Elektroodi materjal elektrokeemias

Inertne sileda pinnaga elektrood mitmete redoksreaktsioonide kineetiliste parameetrite uurimiseks

Keemiatarbed (kõrg-temp. tiiglid)

Autoemissioon elektroonilistes seadmetes

2. Grafiitse struktuuriga süsinikud – grafiit, grafeen, süsinik-kangas (omadused, sünteesimeetodid, rakendused)

Grafiit

Grafiit

Omadused

3-koordinaatsed sp2 C-aatomid (3 σ ja 1 π side)

Heksagonaalne võre

Ühes suunas pehme materjal

Tumehalli värvi

Elektronjuht

Termodünaamiliselt stabiilsem kui teemant*

* Teemant ei muundu tavatingimustel termodünaamiliselt stabiilsemaks grafiidiks tänu väga suurele kineetilise energia barjäärile, teemant on „metastabiilne“

Valmistamine

Grafiiti saadakse mitmetest looduslikest maakidest nende rikastamisel

Sünteetilise grafiidi valmistamine:

Karborundist (ränikarbiidist SiC) aurustub Si välja 4150°C juures, jättes järele grafiitse süsiniku

Grafitiseeruvatest süsinikest kõrgel temperatuuril töötlemisel

Naftakoks segatakse kivisöe tõrvaga, pressitakse soovitud grafiit-detaili kuju (nt elektrood), kuumutatakse tõrva karboniseerimiseks ning grafitiseeritakse 3000 °C juures

Kasutamine

Nii looduslikku kui sünteetilist grafiiti kasutatakse Li-ioon akude elektroodi materjalina

Juhtiva lisandina superkondensaatorite elektroodides

Kõrgtemperatuursed tiiglid

Kaarlahenduse ahjudes elektroodi materjal (redutseerija), kus toodetakse terast, jne

Li-ioon akude/kondensaatorite elektrood

Algselt kasutati Li-ioon akudes liitium-metall (–) elektroodi

Korduval laadimisel/tühjenemisel tekkisid Li pinnal nõelad

Põhjustavad lühistumist ja ülekuumenemist

Li-metall asendati grafiitse süsinikuga

Li+ioonide interkaleerumine – Li+ difundeerub grafiidi kihtide vahele (korduval laadimisel/tühjenemisel elektroodi materjal paisub/tõmbub kokku, mis viib lagunemiseni)

Suur Li-mahutavus – 1 Li+ ioon 6 C aatomi kohta

Grafeen

Omadused

Elektrijuhtivus on ääretult hea

Eelised vs. Grafiit

Esineb rohkem nö äärestruktuuri (edge plane) mitte grafeenikihi külgpina (basal plane)

Eripind sama ruumala kohta tunduvalt suurem

Valmistamine

Mikrolaine-plasmast keemilise aursadestamisega (CVD) katalüüsitud substraadile

Kuumutatud nikkel-substraadile kõrgsageduskiirgusega (raadiolaine) tekitatud plasmast CVD sadestusega ilma katalüsaatori nanoosakesteta

Superkondensaatori rakenduses on Ni voolukollektor

40% Ar + 60% H2plasmas söövitatakse Ni

Suletakse Ar voog

Lisatakse CH4 gaas (C allikas)

Kuumutatakse Ni 1000 ºC ? sadeneb grafiitne C

Mööda Ni pinda kasvavate grafiidi saarekeste põrkumisel pööravad grafeenikihid üles suunas

Kasutamine

Grafeen elektroodid superkondensaatorile

Eripinda mõnevõrra vähem vs. poorsed süsinikud -> mahtuvus väiksem

Väga kõrge võimsus

Puudub pooritakistus (massiülekande protsessid kitsastes poorides)

Aktiivmaterjal (süsinik) on sadestatud otse voolukollektorile (Ni), mis vähendab kontakttakistust

Grafeen/grafiit on tunduvalt kõrgema elektronjuhtivusega ehk väike süsiniku takistus

Faasinurk -90º vastab ideaalselt mahtuvuslikule käitumisele

Mida suuremal võimsusel saavutatakse mahtuvuslik käitumine, seda suurma võimsusega saab seade töötada maksimaalsel mahtuvusel/energial

Süsinik-kangas

Omadused ja kasutamine

Peentest (5-10 μm) süsinikkiududest „punutud“ kangas

Kristalne süsinik (grafiit), mis asetseb paralleelselt kiu teljega

Väga kõrge tugevus/ruumala suhe

Kasutamine:

Komposiitidest polümeeridega valmistatakse nt helikopteri tiibasid (carbon fiber reinforced polymer)

Kasutatakse ka superkondensaatorite elektroodidena – pole vaja sideainet, et saada süsiniku-kiht

Struktuurilt on grafiitne, kuid materjali tõmbetugevuse garanteerib nn turbostraatne struktuur – grafeenikihid pole täpselt paralleelses asetuses nagu grafiidis, vaid on juhuslikult kaardus/volditud

Polüakrülonitriilist sünteesitud kiud on enamasti turbostraatsed ning väga kõrge tõmbetugevusega

Tõrvast sünteesitud kiud on grafiitsed ning väga jäigad ja kõrge elektronjuhtivusega

Süntees

PAN peened fiibrid saadakse elektroformeerimise või polümeeri tõmbamise meetodil

Fiibreid kuumutatakse õhus ~300 °C juures – vabanetakse H-sidemetest ning oksüdeerib materjali

Inertatmosfääris (Ar) karboniseeritakse ~2000 °C juures – tekib grafiitne (turbostraatne) struktuur

Järeltöötlusega on võimalik omadusi veel reguleerida

3. Amorfsed süsinikud – aktiveeritud süsinik, carbon black, aerogeel (omadused, sünteesimeetodid, rakendused)

Aktiveeritud süsinik

Omadused:

Puudub ulatuslik kristallstruktuuri korrapära

Lokaalne korrapära, lokaliseeritud π elektronid

sp3 ja sp2 sidemed segamini

Palju vabasid radikaale liikumatus süsiniku struktuuris* (‘dangling bonds’)

sp2/sp3 määrab omadused:

Elektronjuhtivus

Soojusjuhtivus

Kõvadus

Tihedus

* Süsinikku saab stabiliseerida radikaalide hüdrogeenimisel

B. Orgaaniliste ühendite lagundamine (levinuim, pm pürolüüs)

Süsinikurikaste orgaaniliste lähteainete kuumutamine (karboniseerimine, pürolüüs) inertatmosfääris

Lähtematerjalid

Naturaalsed: kookoskoor, puit, tõrv, süsi

Sünteetilised polümeerid

Osasid saadud süsinikke aktiveeritakse pürolüüsi järgselt – nn aktiveeritud süsinikud

Avab suletud poorid – eripind kasvab

Pikemal oksüdeerimisel poori keskmine suurus kasvab

Füüsikaline aktiveerimine CO2 või veeauruga >250 °C

Keemiline aktiveerimine – enne karboniseerimist lisatakse lähteainele hapet, tugevat alust või soola (H3PO4, KOH, NaOH, CaCl2, ZnCl2). Karboniseerimine toimub nii madalamal temperatuuril ja kiiremini, koos samaaegse aktiveerimisega

Carbon black

Omadused:

Toodetakse suurtes kogustes tööstuslikult

Ümara kujuga kolloidsuurusega osakesed – agregaadid <1 μm

Suure juhtivusega tahmadel on hargnenud avatud poorsusega struktuur, väike ühtlane osakeste suurus, keemiliselt puhas (hapnikuvaba) pind

Süntees:

Erinevate süsivesinike osaline põletamine või lagundamine gaasifaasis

Furnace black (d < 50 nm) – nafta pürolüüsist saadava tõrva või pigi osaline põletamine

Acetylene black (d = 45-55 nm) – etüüni lagundamine (mitte põletamine)

Thermal black (d = 100-500 nm) – gaasiliste süsivesinike pürolüüs

Rakendused:

Süsinikelektroodi materjal või juhtiv lisand

Tugevdav lisand kummi-toodetele (rehvid, juhtmed) – juhib soojust ära, seega vähendab termilisi kahjustusi ja suurendab eluiga

Printeritahmad ja värvid

Nahatöötlusvahendid

Aerogeel

Omadused

Gaasis dispergeerunud tahke materjal

Väga madal tihedus (< 0.1 g cm-3)

Üsna haprad

Soojusisolaator (väga poorne), praktiliselt kustutab 3 soojusülekande liiki (juhtivus, konvektsioon, kiirgumine):

Koosneb enamjaolt gaasist, gaasid on halvad soojusjuhid (eriti SiO2 -aerogeelid, sest SiO2 ise halb juht – metall-/süsinik-aerogeel juhivad paremini)

Konvektsioon minimaalne, sest õhk ei saa ringelda tahkes maatriksis

Süsinikaerogeel on hea kiirgusinsulaator – C adsorbeerib IR-kiirgust, mis on soojuse kandja tavatemperatuuril

Valmistamine

Valmistatakse geelist superkriitilisel* kuivatamisel

Vältida tahke materjali kokku tõmbumist/varisemist

* Kõrgel temperatuuril ja rõhul eemaldatakse geelist vedel faas

Rakendused:

SiO2 -aerogeel on aknamaterjal (väike soojuskadu)

Keemiline adsorbent, etc.

NASA kasutas kosmosetolmu kogumiseks Stardust kosmoselaeval

Süsinik-aerogeel

Omadused

Osakeste suurus nm-skaalas, kovalentsidemetega omavahel seotud

Peamiselt mesopoorsed, tüüpilise poorisuurusega ~7-10 nm

Eripind kuni 1000 m2g-1

Elektonjuhtiv (sõltub aerogeeli tihedusest)

Süntees:

Sool-geel meetodil sünteesitud orgaaniline aerogeel pürolüüsitakse inertgaasi atmosfääris

Geel saadakse näiteks formaldehüüdi ja metüülresortsinooli polükondensatsioonil

Rakendused:

Päikesepaneelid – päikeseenergia kollektor (peegeldab ainult 0.3% kiirgusest IR alas)

Katalüsaatori kandja

4. Amorfsed süsinikud – CDC (omadused, sünteesimeetodid, rakendused)

Omadused

Amorfsel CDC-l kitsas poorijaotus

Sünteesitud C omadused sõltuvad:

Lähtekarbiidist

Sünteesi temperatuurist

Kuumutamise kestusest

Järeltöötlusest

C aatomite asetus ning ruumiline jaotus karbiidis määravad ära sünteesitud CDC süsinikmaterjali poorijaotusfunktsiooni

C vahekaugused on erinevad olenevalt lähtematerjalidest (st nt mis metall C-metall võrgustikus on; mõnedes karbiidides on ka 2 metalli - saab väiksema ja suurema pooriga C-materjale)

Sünteesimeetodid

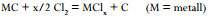

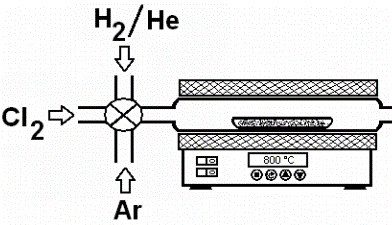

A. Halogeenimismeetod (eesmärk võtta C-metall võrgustikust metall välja)

Karbiidset päritolu süsinik – carbide derived carbon (CDC)

Selektiivne metalliaatomite välja söövitamine karbiidi struktuurist kõrgel temperatuuril (>600°C) ning normaalrõhul

Keemiline reaktsioon:

O2-vabas keskkonnas

MClx juhitakse süsteemist välja

Proov puhastatakse Cl2 ja MClx jääkidest:

Proov puhastatakse Cl2 ja MClx jääkidest:

Intertgaasi voolus

Kuumutades H2 käes

H2 kasutatakse poorsuse avamiseks ja pooride suuremaks söövitamiseks

Reaktsiooni viiakse läbi ka teiste halogeenide (peamiselt F2) ja halogeenhapetega (HF, HCl)

Kloreerimine kõige soodsam ja suuremas skaalas teostatav meetod

B. Hüdrotermiline karbiidide söövitamine:

Karbiidi reaktsioon superkriitilise veega:

Vesi temperatuuril ja rõhul kriitilisest punktist üleval

Tc ~ 647 K = 374 oC

Pc ~ 22 Mpa = ~ 220 atm

Suure reageerimisvõimega ja madala viskoossusega

Reaktsiooni produktid: C, MeOx, CH4, CO2, CO, H2

H2O:SiC suhe:

Madala suhtega C ja SiO2 sadenesid

Vahepealse suhtega C sadenes ja SiO2 lahustus üleliigses vees

Kõrgel suhtel ei moodustunud kumbki, toimus ainult aktiivne SiC oksüdeerumine

Süsiniku saagise kriitiline faktor on moodustuvate C-sisaldavate gaaside hulk

Nt CH4 on mittestabiilne kõrgel T, kuid kõrge P suurendab stabiilsust ja seega väheneb C saagis

C. Karbiidide termiline lagundamine:

Kõrgel temperatuuril lagunemine vaakumis või inertgaasi atmosfääris (kõrge T ja alandatud rõhk – metallide välja lendamiseks hea)

Karbiidid sulavad inkongruentselt – karbiidi moodustav element aurustub, sest C sulamistemperatuur ületab enamike metallide oma

Süsinikul on madal aururõhk kõrgetel T-del võrreldes paljude metallidega

Osakeste kuju säilib hästi. Vaakumis lagundamisel võib olla tekkinud süsiniku pinnal näha isegi karbiidil eksisteerinud kriimustusi.

Amorfse süsiniku kasutamine

Elektroodi materjal superkondensaatorites

Suur eripind

Avatud poorsus

Keemiliselt stabiilne

Termiliselt stabiilne

Hea elektrijuhtivus

Vesiniku ja metaani salvestamine

Pöörduv gaasi salvestamine on kütuseelemendi jt tehnoloogiates kriitilise tähtsusega

Võimalused salvestamiseks:

Füüsikaline adsorptsioon – tseoliitidel ja süsinikmaterjalidel

Kemosorptsioon H2 salvestamiseks metallhüdriididena

Katalüsaatori kandja

Pt-katalüsaatorit kasutatakse hüdrogeenimise ja oksüdeerimise reaktsioonidel

Samuti hapniku redutseerumise reaktsioon PEM kütuseelemendi katoodil

Süsinikmaterjalid sobivad suure kättesaadava eripinna tõttu

Molekulaarsõelad

5. Süsinik-nanotorud (omadused, sünteesimeetodid, rakendused)

Omadused

| Mitmeseinalised nanotorud (MWCNT) |

Üheseinalised nanotorud (SWCNT) |

| nanomeetri järgus diameetriga keskmist nano-toru ümbritsevad omavahel ~0.34 nm kaugusega grafeeni kihid |

Üks grafeeni kiht moodustab nanomeetri järgus diameetriga torukese. Minimaalne stabiilse nanotoru diameeter on ~0.4 nm (kuni 30 nm) |

Nanotorude pikkus mõnikümmend nm kuni mitu µm

Struktuur

Siksak (zigzag):

Siksak (zigzag):

Mõned C-C sidemed nanotoru teljega paralleelsed

Mittekiraalne struktuur

Tugitool (Armchair):

Tugitool (Armchair):

Mõned C-C sidemed nanotoru teljega risti

Mittekiraalne struktuur

Kiraalne*:

Kiraalne*:

„Kruvikeeraja“ ümber nanotoru telje

* Kiraalses molekulis puudub sisemine sümmetriatasand ja selle peegelpilt ei lange kokku algse molekuliga

Nanotorud võivad olla metallilised või pooljuhid

Juhtivus praktiliselt ei sõltu nanotoru pikkusest, küll aga diameetrist ja kiraalsest nurgast, mille all nanotoru on „kokku keeratud“

Teadaolevad sünteesimeetodid annavad segu erinevate struktuuridega CNTdest, seega juhtivad omadused varieeruvad

Süntees

A. Kaarlahendusega

Rakendatakse 20-25 kV pinge 1 mm vahekaugusega 5-20 μm diameetriste süsinikelektroodide (grafiit) vahel 500 torr rõhuga voolava He all

Süsinikuaatomid eralduvad (+) elektroodilt ning moodustavad nanotorusid (–) elektroodil

Et sünteesida SWCNTd, väike kogus Co, Ni või Fe lisatakse katalüsaatorina (+) elektroodile

Saadakse SWCNTd 1-5 nm diameetri ja 1 μm pikkusega

Ilma katalüsaatorita tekivad MWCNTd

Osa süsinikust sadeneb tahmana

Nanotorude saagis oleneb He rõhust (vähemalt 500 torri)

Kaarlahendusega saadud nanotorud ei sisalda katalüsaatorite lisandeid

Sünteesitud MWCNT -d on kõrge kristallilisusega ja neil on vähem defekte võrreldes teiste meetoditega

B. Laseraurustamine

Näide:

Ar gaasi sisaldav kvartstoru ja grafiit-märklaud (target) kuumutatakse 1200°C

Vesijahutusega Cu kollektor asetatakse torusse, kuid mõnevõrra ahjust välja

Grafiit-märklaud sisaldab veidi Co ja Ni katalüütiliste nukleatsiooni-tsentritena nanotorude tekkimiseks

Võimas impulsslaserkiir suunatakse märklauale, mis aurustab süsinikku grafiidist

Ar kannab C aatomid kõrg-T tsoonist Cu kollektorile, millel nad sadenevad nanotorudena

Saab sünteesida nanotorusid 10-20 nm diameetri ja 100 μm pikkusega

SWCNTde diameetrite jaotus väiksem kui kaarlahenduse meetodiga

Erinevate nanotorude sünteesiks saab varieerida süsteemi temperatuuri, laserkiirguse intensiivsust (tihedust), katalüsaatorit.

C. Keemiline aursadestus

Kõrgel temperatuuril lagundatakse süsivesinik-gaas nagu C2H4, C2H2, CH4

Gaasi lagunemisel tekkivad C aatomid sadenevad jahutatud substraadil, mis võib sisaldada erinevaid siirdemetallide nanoosakesi katalüsaatorina (nt Fe) või oksiide (nt Fe2O3 ja Al2O3)

Katalüsaator võib olla ka laguneva ühendi koostises – näiteks ferrotseen Fe(C5H5)2