Materjalide keemia III kordamisküsimused 2/2

Lisamise aeg:

2015-02-01 13:27:36Vaatamiste arv:

24229Tagasiside:

1 0Kordamisküsimused - Materjalide keemia III 2014/2015

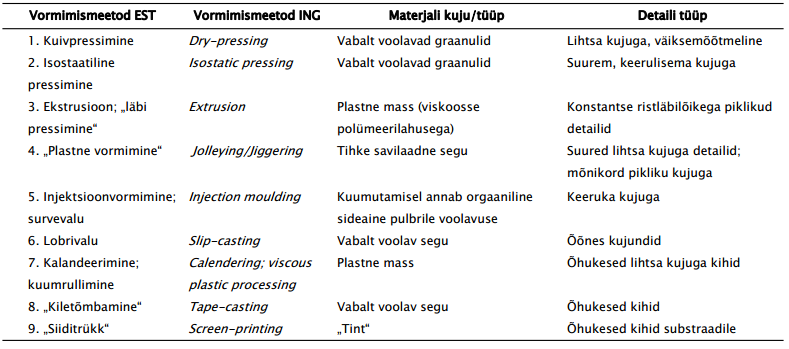

Loeng 8. Õhukeste kihtide valmistamine. Gaasifaasi süntees

1. Õhukeste kihtide valmistamine – kiletõmbamine (tape-casting) ja kalandeerimine (calendering)

Õhukeste tahkete kilede olulisus energeetikas:

Efektiivsemate energiasalvestus-seadmete, sensorite, mikroelektroonika, jne väljatöötamiseks oluline tehnoloogia arengusuund

Näiteid erinevatest kiletehnoloogia rakendustest:

Parem soojusjuhtivus – vähenenud ülekuumenemise oht

Parem elektron- ja/või ioonjuhtivus – väiksem süsteemi sisetakistus

Vähendatud mass ja ruumala

Nanoosakeste pastast õhukese kihi valmistamise meetoditel toimub kihi mõningane kokkutõmbumine – pragunemise oht.

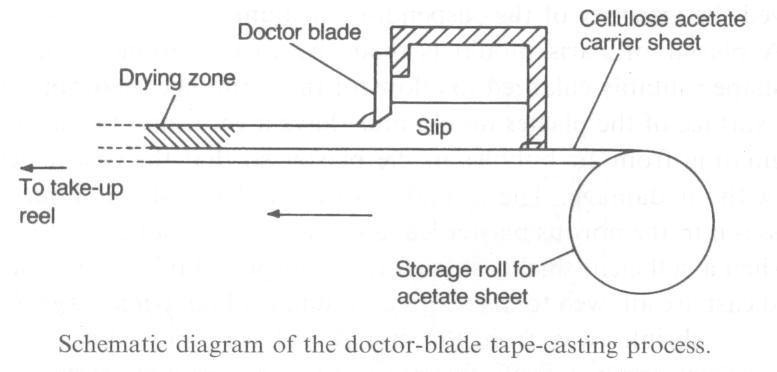

Kiletõmbamine ehk Tape-casting:

Tape casting võimaldab valmistada õhukesi kihte paksusega 1 μm kuni 1 mm ja kuna saadud leht on painduv, on lihtne teda rullile kerida ja ladustada. Selle meetodi suureks eeliseks on võimalus saada suur partii ühtlase pinnaga, ühesuguse paksusega, ainelise koostisega ja jaotusega kihte. Aine peab olema voolisena, mida on lihtne mehaaniliselt mõjutades õhukeseks kihiks viia.

Kõigepealt tuleb pastast lahustunud gaas eemaldada, sest muidu on pärast tape casting’ut toorlehes väikesed augud. Õhumullide poolt tekitatud augud ongi kõige levinumad toorkihi defektid. Lahustunud gaasid saab eemaldada vaakumiga.

Materjali pasta kiht kantakse liikuvale roostevabast terasest kandjale.

Kandja kannab pasta lõiketera alt läbi. Saadava kihi paksust reguleeritakse lõiketera (doctor blade) kõrgusega.

Kandja kannab pasta lõiketera alt läbi. Saadava kihi paksust reguleeritakse lõiketera (doctor blade) kõrgusega.

Järgmiseks läheb kiht ahju, kus teda kuumutatakse. Solvent aurustatakse kuumutamisega või õhujoa abil.

Saadud kile eelmaldatakse kandjalt.

Pasta koostisosad:

Pulber – väikese osakeste suuruste jaotusega peenike pulber. Pulbrid on tape casting’u puhul kõige olulisemad komponendid. Pärast sideaine eemaldamist ja lõpptöötlemist on pulber ainuke komponent, mis jääb alles ja määrab produkti omadused. Teised pasta komponendid, on selleks, et saavutada soovitud kuju ja tihedusega toorkiht.

Solvent –kasutatakse selleks, et pulber oleks voolis, mida annab viia kahemõõtmeliseks õhukeseks kihiks. Lahusti eesmärk on jaotada kõik komponendid ühtlaselt üle kogu pasta, et saadav kiht oleks võimalikult homogeenne. Enamasti kasutatakse polaarsest ja mittepolaarsest solvendist koosnevat solvendisüsteemi, mis ühelt poolt suurendab komponentide lahustuvust solvendis, teisalt aga võimaldab eemaldada toorkihti lihtsalt kandjalt.

Vesi või orgaaniline solvent (heksaan-etanool, heksaan-etüülatsetaat)

Dispergent -

eraldada ja hoida eraldi pulbri osakesi, et sideaine saaks nendega individuaalselt seonduda,

suurendada pulbri hulka mõistlikel viskoossustel voolises,

vähendada solvendi hulka pastas, nii raha säästmise kui ka kuivamisaja lühendamise eesmärgil ja

põleda välja enne paagutamist, et lõpp-produkt sisaldaks ainult soovitud komponente.

nt Polüakrülaadid, rasvhapped

Sideaine –Kasutatakse kihi kooshoidmiseks. Sideaine määrab toorkihi painduvuse, tugevuse, plastilisuse, lamineeritavuse, vastupidavuse jms, lisatakse eelkõige kõvadele ja habrastele pulbritele.

nt Polüvinüülalkohol

Plastifikaator – kihi plastseks muutmine

Glütseriin, ftalaadid

Paagutamisel (kuumutamisel) tekib poorsus, sest:

Solvent aurustub

Sisaldab kuni 30% orgaanilisi ühendeid, mis põlevad välja

Hoolimata suurest poorsusest kihis, on teatud tingimustel võimalik paagutada tihedaks (isostaatiline kuumpressimine –pressitakse kõigist suundadest)

Saadud kiht on:

mehaaniliselt vastupidav

vastupidav ka järgnevaks töötluseks

aluskihiks sobiiv

Kiletõmbamist kasutatakse:

Li-ioon akude

KE-de,

superkondensaatorite,

superkondensaatorite,

päikesepaneelide,

sensorite, jne õhukesekihilised funktsionaalsed elemendid

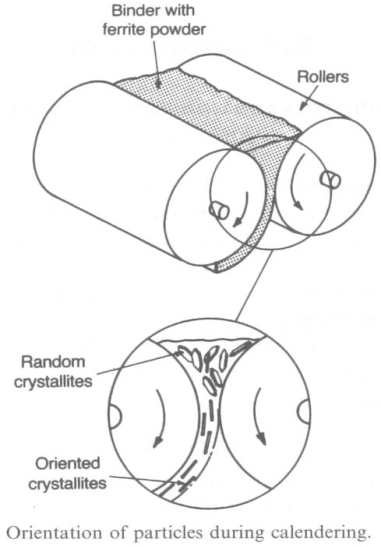

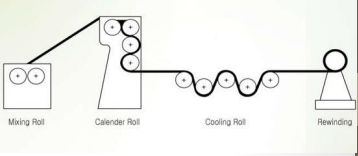

Kalandeerimine ehk valtsimine:

Pulbri ja sideaine segu juhitakse erineva kiirusega pöörlevate roostevabast terasest rullide vahele

Esimene terasrullide paar:

Erinev kiirus tingib segus tugeva hõõrdejõu, lõhutakse aglomeraadid ja hõõrdumisel vabaneb soojus – H2O jahutusega rullid

Teine terasrullide paar:

Teine terasrullide paar:

Tekitatud kihi paksust reguleeritakse lõpuks teiste, võrdsel kiirusel liikuvate rullide vahelt läbi pressides

Saadav materjal:

Poorsus väiksem võrreldes kiletõmbamisega:

Solvendi aurustumist pole

Pulber hästi dispergeerunud väiksemas koguses sideaines

Saadud kihid on mehaaniliselt vastupidavad

Kihti saab edasi töödelda sarnaselt tape-casting meetodil saadud kihtidele mitmekihiliste seadmete valmistamiseks

Laboratoorsel tasemel saab käsitsi segada pulbri sideainega (tuleb lisada pisut solventi) ning kasutada lihtsama ehitusega rullpressi, et õhukesi kihte valmistada (~100 mm)

Meetodit kasutatakse ka erinevate raskesti segunevatest materjalidest „pastade“ segamiseks – näiteks plast/keraamika, süsinik/metall – millest saab vormida väikseid keeruka kujuga detaile

2. Õhukeste kihtide valmistamine – seguga katmine (slurry coating) ja siiditrükk (screen-printing)

Seguga katmine: Tiheda õhukese kihi valmistamine madala konts.-ga (1-2 vol%) tahke pulbri suspensioonist H2O, EtOH jt orgaanilistes solventides

Katmine pihustamise, voolamise, määrimise, tilgutamise teel

Kaetakse mitu kihti substraadile

Täpselt kontrollitud vahepealne kuivamise etapp

Kattekiht paagutatakse lõpuks koos substraadiga

Substraadi vs. kihi soojuspaisumine – oht praguneda

Kuivanud/paagutatud kiht seostub keemiliselt substraadiga

Sõltuvalt segu koostisest, saab valmistada stabiilseid 5-30 μm kihte.

Polümeeri-segude kihte kuumutades, saab valmistada läbimatuid kihte substraadile. Korrosiooni- ja kuumuskindlad kattekihid, jne

Siiditrükk: Läbi võrgu pressitakse substraadile õhuke materjali kiht, kihi paksus on määratud võrgu paksuse ja avade suuruse poolt (pm võetakse võrk, siis määritakse sinna peale mingit pastat, siis tõmmatakse žiletiga üle selle võrgu nii, et selle pastakiht tuleb täpselt sama paks kui see võrk. Siis võrk võetakse ära ja jääbki pastakiht alles, mis siis pannakse ahju ja see muutub tahkeks)

Erineva mustri/kujuga kihtide valmistamine

Täpsus kihi paksusel kuni 50 μm

Hea reprodutseeritavus

Võrk korduvkasutatav – vähendatud aja- ja rahakulu

Odav ja lihtne meetod

Kasutatakse laialdaselt KEdes kandvale kihile järgmise kihi tekitamiseks

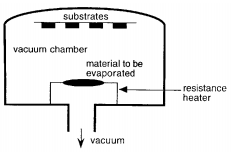

3. Õhukeste kihtide valmistamine – füüsikaline aursadestus ja sputtering

Gaasifaasist sadestamise meetodid on …

Kallid

Keerukad

Saadud kihid kvaliteetsed

Hästi kontrollitav tulemus

Gaasifaasist õhukeste kihtide sadestamise meetodid väga kallid, kuid kihtide kvaliteedi tõttu siiski laialdaselt rakendatud.

Kõige vähem keerukas – füüsikaline aursadestus (PVD)

Füüsikaline aursadestus põhineb ainult füüsikalistel protsessidel (aurustumine ja kondenseerumine) ning ei toimu keemilist reaktsiooni materjali pinnal (nagu CVD korral)

Sadestatav materjal aurustatakse laserkiire, kaarlahenduse, raadiosageduse mõjul

Oksiidist, metallist, jt materjalidest „lüüakse välja“ nanoklastreid (säilib stöhiomeetriline koostis).

Aurustatud osakesed sadestatakse sobival substraadil - tekib õhuke kiht

Suhteliselt aeglane meetod - kihi kasvatamise kiirus ~1 µm h-1

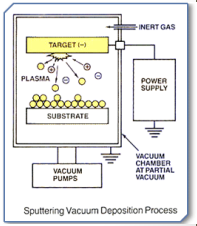

Sputtering:

Sputtering:

PVD meetod, mis kasutab ioniseeritud gaasimolekule materjali atomiseerimiseks

Gaasi-ioonidest ja e – koosnev kõrge energiaga plasma tekitatakse suure pinge rakendamisel madala rõhuga inertgaasile (Ar)

Plasma ioonidega põrkumisel materjal atomiseerub

Eraldatud aatomid sadenevad substraadil

Materjalist välja löödud sekundaarelektronid aitavad plasmat säilitada

Aeglane sadestamine – 0.1 µm h-1

Kasutatakse metallikihtide sadestamiseks.

Kihi tihedust suurendatakse:

Substraadi kuumutamisega (nt alalisvoolu abil)

Sadestatud kihi valgustamine laserimpulsiga

Magnetron sputtering – püsimagnet on aurustatava materjali taga

Sadestamise kiirus – 10 µm h-1ˇ(10 x kiirem kui ilma magnetronita)

Magnetväli hoiab sekundaarelektrone aurustatava pinna läheduses

e – liiguvad spiraalselt magnetväljas, tekitades põrkumisel juurde inertgaasi ioone

plasma säilitamine madalamal rõhul

Kuna aurustatud aatomid on neutraalsed, siis magnetväli neid ei mõjuta

4. Õhukeste kihtide valmistamine – keemiline aursadestus ja elektrokeemiline aursadestus

Keemiline aurustussadestus meetod (CVD)

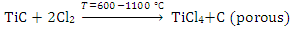

Õhuke kiht kasvatakse läbi keemilise reaktsiooni substraadi pinnal

Gaasilised reaktandid transporditakse substraadile, kus toimub nende adsorbeerumine ning keemiline reaktsioon pinnal

Veidi kiirem kui PVD (PVD – 1-10 µm h-1)

Hea meetod metallide, metalli oksiidide, karbiidide ja haliidide kihtide sadestamiseks

Saab katta suurt pinda, rakendatav masstootmisena

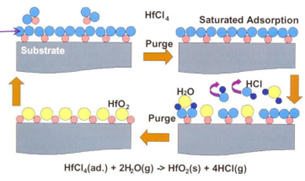

Aatomkihtsadestus

CVD eriliik, kus õhukese kihi sadestamine pinnale toimub monokihi haaval.

Materjali pinnale lastakse ühte tüüpi gaasilist prekursorit (sadestatavat ainet), mis adsorbeerub ja reageerib materjali pinnaga moodustades sinna monokihi.

Kui materjali pind on ainega küllastunud (kõik vabad adsorbeerumise kohad on täidetud), siis materjal rohkem adsorbeeruda ei saa ning ülejäänud gaas eemaldataks kambrist.

Kui materjali pind on ainega küllastunud (kõik vabad adsorbeerumise kohad on täidetud), siis materjal rohkem adsorbeeruda ei saa ning ülejäänud gaas eemaldataks kambrist.

Seejärel lastakse kambrisse teist gaasilist prekursorit, mis on võimeline reageerima eelmise aine kihiga. Tekib uus monokiht.

Selliseid tsükleid korratakse, kuni saadakse soovitud arv kihte. Erinevad gaasid pole kunagi kambris üheaegselt, vaid alati kõigepealt üks ja siis teine.

Suurim eelis on see, et saadakse väga ühtlane kihi paksus ja kihi paksust saadakse väga täpselt kontrollida tsüklite arvu järgi (mitte reaktsiooni aja järgi nagu CVD-s üldiselt)

Reguleeritavad tingimused soovitud omadustega kihi saamiseks

Reaktant-gaasid

Termiline stabiilsus (töövahemik 100-1000 °C)

Piisav aururõhk efektiivseks substraadile transpordiks

Kättesaadav kõrge puhtusega

Ei tohi anda kõrvalreaktsioone (substraadiga, kambri seintega)

Kandjagaasi valik ja selle voolukiirus

Rõhk kambris mõjutab

Reaktant-gaaside kontsentratsiooni

Reaktantide difusiooni substraadile ja produktide difusiooni eemale

Madalamal rõhul tekivad ühtlasemad kihid, vähem defekte

Substraadi temperatuur

Tavaliselt kihi moodustumine endotermiline reaktsioon

Mõjutab sadenemise kiirust

Mõjutab sademe struktuuri (kõrgel T kristalne, madal T amorfne)

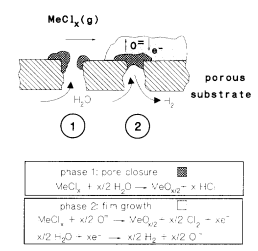

Elektrokeemiline aursadestus:

EVD on üks CVD vorm, mis kasutab elektrokeemilist potentsiaali-gradienti, et tekitada poorsele substraadile õhukese ioon- või elektrijuhtivusega metalloksiidi kihi (1-100 µm).

See koosneb kahest etapist:

See koosneb kahest etapist:

Esimene etapp: tavalise keemilise aursadestuse teel (reageerivad MeClx ja H2O aurud) suletakse poorid. Kui poorne pind on oksiidide sadenemise teel suletud, siis pole lähteaine aurud enam teineteisega kontaktis ja keemiline reaktsioon ei saa enam toimuda. Siis tekib gaaside kontsentratsioonide erinevus - ühel pool rõhk suur, teisel pool väike.

Teine etapp: Kihi kasv jätkub elektrokeemilise potentsiaaligradiendi tõttu. Oksiidikiht jätkab kasvamist metalliühendi pool, sest veeauru poolel tekkinud O2- ioonid difundeeruvad O2 rõhugradiendi tõttu läbi oksiidikihi. Seal O2- ioonid reageerivad metallkloriidi auruga ja sadenevad oksiidina.

Kihi kasvamise kiirus pöördvõrdelises seoses kihi paksusega

KE tehnoloogias kasutatakse seda elektrolüüdi või vahelüli kihtide sadestamiseks

Loeng 9. Detailide vormimine ja paagutamine. Poorsete materjalide valmistamine

1. Detailide valmistamine – kuivpressimine ja isostaatiline pressimine

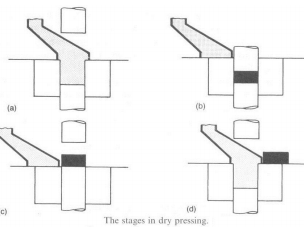

Kuivpressimine:

Detail pressitakse vormis liikuvate stantside vahel:

Stantside vahemik täidetakse materjali pulbriga (graanulitega)

Graanulid ei tohi agregeeruda – peavad „vabalt voolama“

Graanulid paiknevad vormiga ühendatud mahutis

Pressitakse kokku fikseeritud ruumala või rõhuni (75-300 MPa)

Sobiv meetod lihtsate ühtlaste mõõtmetega detailide valmistamiseks

Sobiv meetod lihtsate ühtlaste mõõtmetega detailide valmistamiseks

Graanulite suuruse varieerumisel segregeerumine ja tiheduse varieerumine

Lisatakse pulbrilist määrdeainet (nt. Ca-stearaat):

Lihtsustatud graanulite voolavus

Vähendatud hõõrdumine pressiga

Hõõrdumisel saastumise vähendamiseks kasutatakse kõrgpoleeritud vormi ja stantse

Nt karastunud teras

Kontrollitud pressimise kiirus – pulbri keskel oleva õhu väljapääsemine ja risk praguneda pressimise suunaga risti

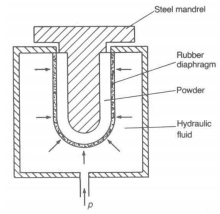

Isostaatiline pressimine:

Painduvas konteineris hüdrostaatilise rõhu abil pressimine

Pulber asetatakse kummi-(plast-)kotti, mille keskele asetatakse jäik sobiva kujuga südamik

p ≥ 280 MPa rakendatakse läbi vedel- või gaasifaasi

(pm pulber, millest tahket objekti tahetakse valmistada, pannakse plastikkotti, siis pannakse see mingi kindla kujuga vormi ja siis pannakse see vorm veeanumasse. Pumbaga pumbatakse sinna anumasse vett juurde ja seega rõhk tõuseb ja surub selle pulbri kokku selle vormi kujuliseks. See on hea just seepärast, et surutakse võrdselt kõigist suundadest ja saadakse seeda parem tihedus ning saadakse valmistada ka keeruka kujuga detaile (lihtsalt peab olema vastava kujuga vorm). Vee asemel saab kasutada ka gaasi ja gaasi rõhku tõsta)

Eelised (vs. kuivpressimine):

Eelised (vs. kuivpressimine):

Minimaalne pulbri liikuvus

Külgseinad puuduvad (hooldusvabadus)

Suuremad ja keerukamad detailid

Jäik südamik

Ühtlasem detaili tihedus

Rõhk erinevatest suundadest

Pulber ei pea olema niivõrd homogeenne

Aeglane rõhu alt vabastamine

Algselt pulbri vahel olnud õhk pressitakse kokku ning kiirel vabastamisel võib lõhkuda detaili

Tihti rakendatakse rõhku teist korda veel

Rakendused

Mitmete keraamiliste detailide masstootmine

Kõrgepinge seadmete isolaatorid ja keraamilised detailid

Kütuseelementide elektroodid ja keraamilised ümbrised, jne

Mõnikord kuivpressimisel valmistatud detaili viimistletakse kuuma või külma isostaatilise pressiga, nt väga tiheda elektrolüüdi kihi valmistamiseks poorsele KE elektroodile

2. Detailide valmistamine – ekstrusioon, lobrivalu (slip-casting) ja survevalu (Injection moulding)

2. Detailide valmistamine – ekstrusioon, lobrivalu (slip-casting) ja survevalu (Injection moulding)

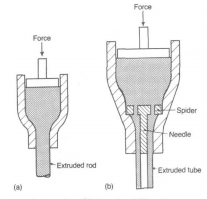

Ekstrusioon:

(pm tehakse mingi pasta, siis see surutakse läbi mingi vormi nii, et teiselt poolt tuleb soovitud kujuga asi välja.. nagu hakklihamasin, kust ühest otsast topid asja sisse ja siis jõu toimel ajad selle aukudest läbi ja saad teise kujuga asja. )

Kasutatakse pideva ristlõikega ning suure pikkus/laius suhtega detailide valmistamiseks (nt igasugu torud)

≥10% keraamika materjalid

pasta valmistatakse H2O-ga segades

Keraamikavabad materjalid

Lisatakse viskoosne vedelfaas (H2O + mõni % tärklist, polüvinüül-alkoholi, metüültselluloosi, jne)

Orgaanilist seepi lisatakse määrdeaine ja märgumise parandajana

Põhjalik segamine vajalik

Pasta surutakse läbi sobiva suurusega aukudega maatriksi

Segu vakumeeritakse kergelt enne surumist, et vabastada õhumullidest

Sideaine – pressitud detail piisava mehaanilise tugevusega käsitlemiseks enne kuivamist

Puudused:

Märgatav kokkutõmbumine kuivamisel (ka paagutamisel) vs. isostaatiline pressimine

Raske kontrollida väga täpseid mõõtmeid ilma paagutamis-järgse detaili töötluseta

Lobrivalu:

(Kasutatakse põhiliselt keraamika jaoks: Tehakse valmis „lobri“, mis on pm vedelikus dispergeeritud pulber. See lobri valatakse spets kujuga kipsvormi ning solvent imbub poorsesse kipsi ja vormi sisse jääb alles see tahke kiht. Seejärel seda kuivatatakse ja saadaksegi vastava kujuga detail)

„Lobri“ - pulber (keraamika, metalli nanoosakesed, süsinik) dispergeeritakse vedelikus (üldiselt H2O, EtOH, etüülatsetaat)

Kõrge tahkete osakeste kontsentratsioon (~50 vol%)

Peened osakesed (<10 μm)

Mudeldetaili järgi tehakse kipsvorm (mõõtmed arvestavad materjali kokkutõmbumist kuivamisel/ paagutamisel)

Mudeldetaili järgi tehakse kipsvorm (mõõtmed arvestavad materjali kokkutõmbumist kuivamisel/ paagutamisel)

Vormi sisepind sile valmistatava detaili kahjustusteta eemaldamiseks

Vormi valatakse lobri

Solvent imbub poorsesse kipsi, jättes tahke kihi

Kui piisava paksusega kiht on vormi sisse kaetud, liigne lobri valatakse välja

Kuivatatakse detail

Suspensioonile lisatakse deflokulante – pulbriosakeste elektrilisi omadusi mõjutatakse nii, et osakesed tõukuksid teineteisega ning ei agregeeruks

Pulbri peeneteralisus (kõrge eripind) kindlustab elektrostaatiliste mõjude domineerimist gravitatsiooni üle

Raskete pulbriosakeste korral saab tõsta lobri viskoossust, et ei toimuks väljasadenemist

Üldiselt kiht piisavalt tihe (≤5% poorsus):

Aeglane solvendist vabanemine aitab osakestel tihedalt pakkuda

Defektide tekke võimalus väike (vs. kuiva pulbri meetodid)

Kasutatakse keeruka kujuga detailide tootmiseks

Al2O3 tiiglid, torud, jne

Si-, Mg-, Zr-oksiidid, Si, SiC+C (samuti kompleksoksiidid)

Metallidest (W, Mo, Cr) ja WC, ZrC, MoSi2 detailid

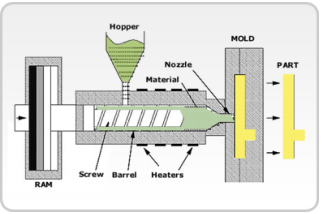

Survevalu:

Kasutatakse plastikust keeruka kujuga asjade valmistamise jaoks (ämbrid, prügikonteinerid, igasugu plastikdetailid..).

Kasutatakse plastikust keeruka kujuga asjade valmistamise jaoks (ämbrid, prügikonteinerid, igasugu plastikdetailid..).

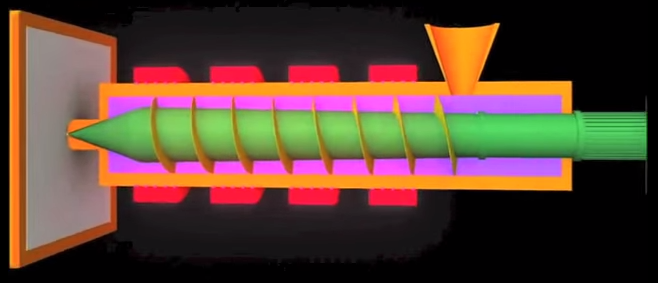

Pulber (40-80 vol%) segatakse termoplast-sideainega ja valatakse ühte suurde koonusesse (hopper).

Koonuse all keerleb üks hästi suur kruvi, mis lükkab koonusest tulevat materjali edasi.

Kruvi diameeter lõpupoole suureneb, mis tähendab, et materjal lükatakse rohkem kokku ja samal ajal seda ümbertringi kuumutatakse, seega see materjal muutub plastseks (nii rõhu kui kuumutamise kui ka hõõrdumise tõttu).

Kui see plastne materjal jõuab kruvi lõppu, siis lükatakse see sealt edasi vormi sisse, kus see siis omandab soovitud kuju ja jahtumisel tahkub.

Termoplast-sideaine põletatakse detailist aeglaselt välja

Suurema polümeeri kogus tõttu esineb detailidel:

Suurema polümeeri kogus tõttu esineb detailidel:

Suur poorsus

Märgatavam kokkutõmbumine

Ulatuslikust kokkutõmbumisest (~20%) olenemata hea mõõtmete kontroll

Kasutatakse:

Akude, kütuseelementide, superkondensaatorite elektroodide, piesokeraamiliste muundurite, jne tootmine

3. Materjalide tihendamine – tahkefaasi- ja vedelfaasi-paagutamine

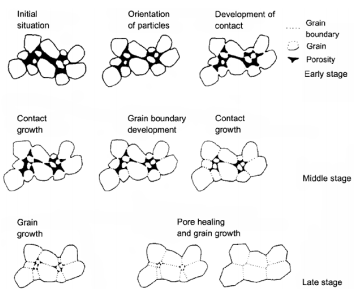

Paagutamine : protsess mille käigus tihendatakse ja tahendatakse materjali kas kuumutamise, ja/või rõhu suurendamise teel ilma, et materjal sulaks päris vedelikuks.

(Nt lumepalli tegemine on rõhu abil paagutamine)

Materjalis olevad aatomid difundeeruvad läbi osakeste piirpindade ja sellega liidavad osakesi teineteisega moodustades ühtse tahkise. Kuna paagutamisel ei kuumutata materjale nende sulamistemperatuurini, siis kasutatakse paagutamist eelkõige just kõrge sulamistemperatuuriga ainete vormimiseks, nt volfram ja molübdeen.

Materjalis olevad aatomid difundeeruvad läbi osakeste piirpindade ja sellega liidavad osakesi teineteisega moodustades ühtse tahkise. Kuna paagutamisel ei kuumutata materjale nende sulamistemperatuurini, siis kasutatakse paagutamist eelkõige just kõrge sulamistemperatuuriga ainete vormimiseks, nt volfram ja molübdeen.

Enne paagutamist on 1-10um suurused pulbriosakesed sideaine poolt koos hoitud, kuid kuumutades hakkab sideaine järk-järgult välja põlema/aurustuma. Samal ajal aga säilib osakeste vahel piisaval hulgal puutepinda, et säilitada kuju.

Tahkefaasi paagutamine:

Materjal kuumutatakse ~0.8-0.9Tsula –ni, sest sellisel temp-l omavad materjali ioonid piisavat liikuvust.

Tihenemine toimub osakeste piirpinna energia vähenemise arvelt. Piirpinna vabaenergia väheneb, sest piirpindu jääb vähemaks (osakesed muutuvad suuremaks) ja kõrge energiaga tahkis-vedelik piirpinnad asendatakse madalama energiaga tahkis-tahkis piirpindadega.

Mida väiksemad on esialgsed osakesed, seda suurem on nende pinna kumerus ja seda suurem on energiamuutus paagutamisel, seega tahetaksegi võimalikult väikseid osakesi.

Tiheda faasi tekkeks vajalik osakese sisemusest difusioon pooride täitmiseks – toimub läbi vakantside tahkise struktuuris.

Vedelfaasi paagutamine

Kasutatakse eelkõige kõrge sulamistemperatuuriga materjalide korral, mille tahkefaasiliseks paagutamiseks peaks kulutama palju energiat.

Pulbrile lisatakse lisand, mis peab sulama enne paagutatavat pulbrit ning milles pulber on veidi lahustuv.

Kui tahkefaasi paagutamisel peab toimuma osakeste transport läbi tahke faasi difusiooni, pinddifusiooni või läbi sublimeerumise/sadenemise, siis vedelfaasi paagutamisel saab kasutada ära "sadeneva lahuse" nähtust:

paagutatavate tahkete osakeste vahel on veidi vedelat faasi, milles tahke materjal osaliselt lahustub. Seega on võrreldes tahkefaasi paagutamisega üks lihtsamini toimuv osakeste transpordi võimalus juures - lahustumine kõrge pinnaenergiaga punktidest ning sadenemine madalama energiaga punkti, näiteks osakeste piirpinna äärde.

Nt paagutatakse vedelfaasis elektrokeraamilisi Al2O3 substraate mikroskeemidele või katalüsaatoritele

Osakeste suurus määrab materjali mehaanilis-elektrilised omadused, seega oluline kontrollida materjali töötluse tingimusi. Mõjutatud:

Lähtepulbris osakeste suurusest (suurusjaotus)

Kuumutamis-režiimist

Keemilisest koostisest

Mõjutatakse osakeste kasvu ja tihenemise kineetikat:

Väga kiirel paagutamisel kõrgel T-l tekivad väikesed tihedad osakesed

Kuumpressimisel saadakse väga tihe faas ilma olulise osakeste suurenemiseta

Tiheda faasi kuumutamisel sobiva režiimiga saab soodustada osakeste kasvu

Esineb dopante, mille lisamisel materjalidele saab kontrollida osakeste suurust paagutamisel

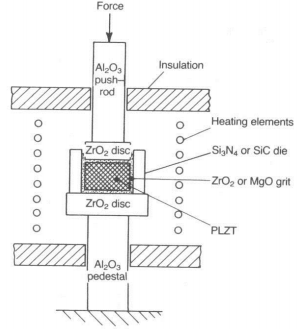

4. Kuumpressimine ja isostaatiline kuumpressimine (kirjeldus, eelised-puudused)

Paagutamist on kahte tüüpi: rõhu all paagutamine ehk kuumpressimine ja rõhuta paagutamine. Mõnel juhul pole võimalik saada poorsusest vaba detaili „rõhuta paagutamisel“

Siis kasutataksegi kuumpressimist, mis on kõrgel rõhul ja kuumusel paagutamine

Kasutatakse eelkõige kõvade ja habraste materjalide jaoks

Nt Si3N4 ja SiC korral

Nt Si3N4 ja SiC korral

Keerukas vabaneda poorsusest olulise kristalliitide kasvuta

Selleks kasutatakse paagutamist pressvormis

Rõhk mängib olulist rolli poorsusest vabanemisel

Temperatuur hoitakse kristalliitide minimaalse kasvu vahemikus

Vormi ja stantside materjali valik:

Metallid ei sobi >1000 ˚C – plastsed ning vorm moondub rõhu all, materjal kättesaadav vaid lõhkudes vormi

Erisulameid (enamasti Mo-ga) kasutatakse kuni 1000 ˚C p ~ 80 Mpa

Al2O3, SiC ja Si3N4 kasutatakse <1400 ˚C p ~ 80 Mpa

Grafiiti kasutatakse <2200 ˚C (10 < p < 30 MPa)

1200 ˚C ainult murdosa Al2O3, SiC või Si3N4 tugevusest, kuid kõige tugevam materjal T > 1800 ˚ C

Tekitab redutseeriva keskkonna – vajab kaitset oksüdeerijatest

Kuumpressimine on paljude materjalide tiheda faasi saamiseks ainuke meetod

Isostaatiline kuumpressimine:

Paljude keraamiliste materjalide tootmisel kasutatav protsess, mille abil vähendatakse metallide poorsust ja suurendatakse materjali tihedust. Paranevad materjali mehhaanilised omadused.

Materjalile pannakse nii kõrge temperatuuri kui kõrge rõhuga (avaldatakse isostaatilist gaasirõhku) anumasse. Kasutatav gaas on enamasti Ar. Intertgaas on vajalik selleks, et materjal ei reageeriks sellega keemiliselt. Kambrit kuumutatakse, see põhjustab anumas rõhu kasvu. Kasutatakse ka gaasi juurdepumpamist. Rõhku rakendatakse materjalile igast suunast (e isostaatiliselt)

Paagutamine või järeltöötlus viiakse läbi gaasi või solvendi (H2O, õli) kõrgel rõhul (30-100 MPa)

Ahi ehitatud kõrgrõhu mahuti sisse, kuhu asetatakse objekt

Rakendatakse sobiv N2, Ar või vedelfaasi rõhk ning T tõstetakse sobival režiimil

Pulber või avatud poorsusega detail asetatakse plastsesse läbimatusse ümbrisse

Nt Pt, metallist detailide korral keraamilised materjalid või klaas

Eelised:

Välditud pressi ja materjali vastastikmõju

Võimalik paagutada keerukama kujuga detaile kontrollitud atmosfääris

Pole tiheduse varieerumist vormi seintega hõõrdumise tõttu

Väiksemate detailide korral saab paagutada mitu korraga

5. Poorsete materjalide valmistamise meetodid (4 meetodi kirjeldus omal valikul)

1. Kaltsineerimine fikseeritud T, kus toimub osakeste kasvamine

Jahvatatakse ja selekteeritakse kindla suurusega osakesed

Sellisest pulbrist detailides läbiv poorsus kuni 30 μm avadega

Eripind S BET < 1 m2g-1 – makropoorsed materjalid

2. „Poorimoodustajate“ ehk orgaaniliste ühendite või süsiniku osakeste (d > 20 μm) lisamine keraamilisele pulbrile

Määratud suurusega õõnsused poorimoodustaja väljapõletamisel

>5 vol% avatud poorsuse saavutamiseks

Kontroll struktuuri üle, ei sõltu oluliselt paagutamise tingimustest (kui T paag ~0.8-0.9 T sula)

Saadakse peamiselt makropoorsed materjalid

3. Suure koguse vahutekitit (foaming agent) sisaldava sideaine lisamine

Gaasi eraldumine sideaine-pulber voolisest, mis tahkub sideaine polümerisatsioonil

Poorsus võib olla pidev või katkendlik, olenevalt sideaine koostisest ning muutub vähe väljapõletamisel ja paagutamisel

Suuri õõnsusi sisaldavad materjalid (kuni mõni mm)

4. Eksisteeriva poorse struktuuri reprodutseerimine vaha abil

Nt korallid, vedelkristallid, erinevad 2D ja 3D struktuurid

Kaetakse vahaga ja lahustatakse algne tahkis (CaCO3, vedelkristall)

Poorne vaha kaetakse kontsentreeritud keraamilise pulbri (metalli nanoosakeste, süsiniku, jne) seguga

Vaha sulatatakse ning paagutatakse tekkinud struktuur

Meetod odavam kui katta sobiv tahke vahtstruktuur – materjali struktuur vastab vahu tühimikele mitte pole koopia

5. Selektiivne ühe elemendi oksüdeerimine või redutseerimine keemilisest ühendist – karbiidid, nitriidid, oksiidid

Mikropoorsed materjalid S BET < 2500 m2 g-1

6. Lagundamisel gaase eraldavate ühendite termiline töötlus

CO2 ja N2 eraldumine tekitab meso-makropoorse struktuuri

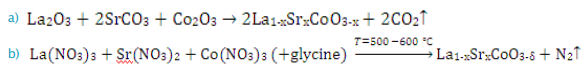

Nt kompleks-tahkeoksiid pulber, mille SBET ≥ 20 m2 g-1 (a) või SBET ≥ 150 m2 g-1 (b)

7. Selektiivne keemiline või elektrokeemiline lahustamine

NiAl või NiZn selektiivsel lahustamisel poorse Ni-katalüsaatori süntees

Stöhhiomeetrilised Ni ja Al pulbri kogused sulatatakse Aratmosfääris, et saada mikroheterogeenne segu või NiAl tahk lahus

KOH või NaOH vesilahust saab kasutada Al selektiivseks lahustamiseks NiAl sulamist

Al(s) + OH-(aq) + 3H2O ? [Al(OH)4]-(aq) + 3/2H2(g)

Poorset Ni-katalüsaatorit kasutatakse

Metaani reformimisel

Benseeni hüdrogeenimisel (mittepolaarne solvent, tööstuses nailoni tootmise lähteühend, kalorimeetri standard)

H2 salvestamiseks Ni pindkihis

Loeng 10. Vesinik kütusena. Vesinikku salvestavad materjalid

1. H2 kui kütus võrdluses nn tavapäraste kütustega

Fossiilsete kütuste asemel elektrienergia tootmiseks H2 kasutamine eeldab efektiivsete H2 salvestamise tehnoloogiate väljatöötamist

H2 eelised:

Suur energiasisaldus, 243 kJ/mol

Kerge

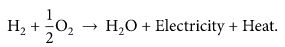

Ei teki kahjulikke heitgaase energia muundamisel – tekib ainult vesi (ei teki kasvuhoonegaase jne)

Ei teki kahjulikke heitgaase energia muundamisel – tekib ainult vesi (ei teki kasvuhoonegaase jne)

Kasutatav sarnaselt teistele kütustele (õlid, gaasid)

Muundatav otse elektrienergiaks

Vesinik on kõige levinum element maakeral – rohkem saadaval kui fossiilkütused

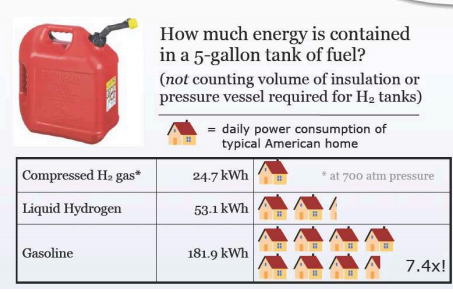

• Võtmetegur – leida tehnoloogia H2 salvestamiseks võimalikult kergelt ja kompaktselt

H2 puudused:

Hind – vaba H2 ei eksisteeri looduses, vaid seda saab vee elektrolüüsil, mis on väga kallis.

puuduvad nö vesiniku puurkaevud

Praegused elektrolüüsiprotsessid vajavad rohkem energiat, kui saaks sealt tuleva H2 põletamisel.

Kuigi vesinikul on kõrge energiatihedus massi kohta, siis on tal paraku madal energiatihedus ruumala kohta võrreldes süsivesinikel põhinevate kütustega. Seega ongi vesiniku salvestamine üks suurimaid takistusi vesiniku kütusena kasutamisel, sest kõrgrõhuga mahutid on suured ja rasked.

Et suurendada energiatihedust ruumala kohta on mõttekas H2 hoida vedeliku kujul. Aga ka vedelikuna on selle tihedus 4x väiksem kui bensiinil ja seega on sama energiahulga jaoks vaja palju suuremaid mahuteid.

Lisaks sellele nõuab vedeliku kujul hoidmine aga väga madalaid temperatuure (keemistemp -253 C) ja kõrget rõhku.

seega on see väga süttimis- ja plahvatusohtlik

vedeldamisel on suur energiakadu

hästi isoleeritud mahutid on kallid ja rasked

Ohutusprobleemid:

H2 -õhk segu süttib kergelt

Lekkimisoht kiire difusiooni tõttu

Materjalide vesinikrabedus

2. H2 surugaasi, veeldatud H2 ja hüdriidide/poorsete materjalide võrdlus – eelised-puudused

H2 surugaas:

Kerge kuid mahukas vs. süsivesinikud

Sama energiahulga kohta vaja suuremaid ja raskemaid mahuteid

Süsinik-fiiber mahutid kerged, kuid ülikallid..

Tugevamkokkusurumine nõuab energiakadu

7.2% HHV-st (H2 heating value) kulub 1000 kg H2 kokkusurumiseks rõhule 20 MPa (200 bar)

Suru-H2 mahutid vesinikautodes rõhul 350-700 bar

Ohutusprobleemid:

H2 - õhk segu süttib kergelt

Lekkimisoht kiire difusiooni tõttu

Materjalide vesinikrabedus

Vesinikhaprus on nähtus, kus metall (nt roostevaba teras) muutub vesinikuga kokkupuutel hapraks. Seda põhjustab metallivõre defektidesse difundeerunud vesinik, mis avaldab materjalile seesmisi lisapingeid.

Väike H2 molekul tungib enamik materjalidest läbi (sealhulgas teras)

Pragude hargnemine viib rabeduse tekkeni

Vajab pidevat hooldust

Täieliku purunemise oht

Vedel H2:

Surugaasiga võrreldes suurem tihedus

Krüogeensetel tingimustel (keemistemp –253 °C)

Vedeldamisel suur energiakadu

Hästi isoleeritud mahuti on kallis (ja raske).

Mitte-korrossiivne, seega materjalile ainukesed nõuded vastupidavus madalale temperatuurile ja H2 läbimatus

~4x väiksem volumeetriline energiatihedus vs süsivesinik-kütused (bensiin)

Süttimis- ja plahvatusohtlik.

Piisavalt külm atmosfäärist O2 vedeldamiseks (või tahkumiseks) – kontsentreeritum.

Väga väike energia vajalik süttimiseks segus O2-ga

Metallhüdriidide tehnoloogia:

MHFC eelis: vesiniku salvestamine on võimalik rakus endas absorbeerituna metallhüdriidide komponendiks. Nagu vesi ja nuustik, nii on ka hüdriidid võimelised absorbeerima vesinikku, mida vabastatakse aeglaselt vesiniku konts-i vähenmisel keskkonnas. Absorptiooniulatus on u 2%, seega FC-d ei pea välja lülitama selleks, et kütusepaaki vahetada (saab lühiajaliselt ise hakkama).

Madalam rõhk ja H2 endotermiline vabanemine – ohutuim

Vabanev H2 ülipuhas – kasutatav otse tundlikes kütuseelementides

H2 on kõige tihedam, seega saab hakkama väiksemate konteineritega

miinus: madal efektiivsus

| Salvestusmeetod |

Volumeetriline H2 mahtuvus (kgH2 m–3) |

Probleemid |

| Suru-H2 rõhul 80 MPa |

~40 |

Ohutus ↑p tõttu; kokkusurumise hind; mahutite vesinikrabedus * |

| Vedel H2 –252 °C krüogeenses mahutis |

~71 |

Suured soojuskaod; ohutus; vedeldamise hind |

| Tahkefaasiline hüdriid |

80–160 |

Mitte ükski eelnevatest |

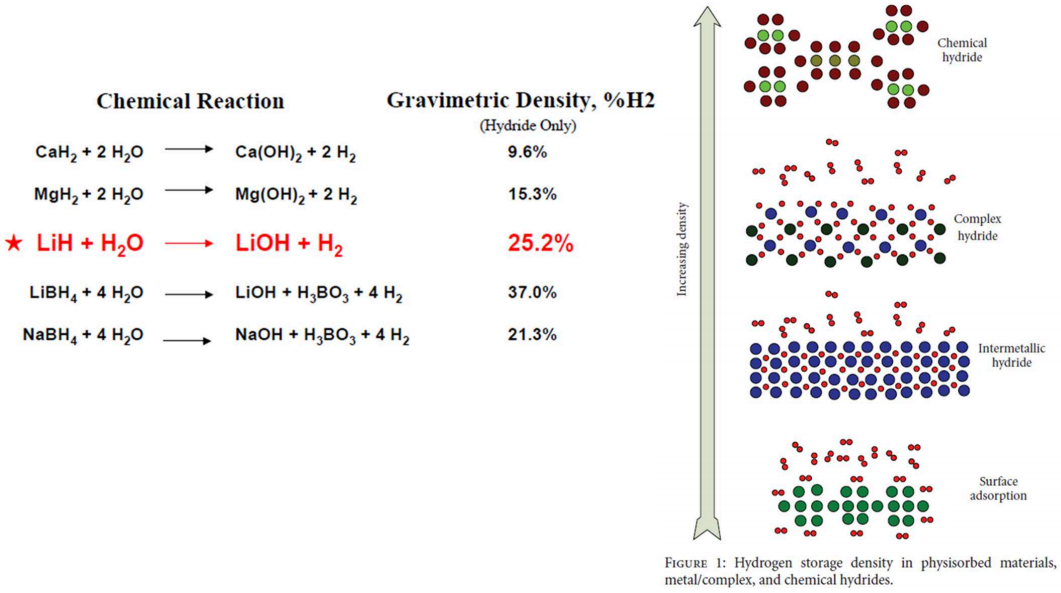

3. Nanostruktuursetes materjalides vesiniku salvestamine (kuidas toimub, näited materjalidest, eelised-puudused)

2 liiki H2 salvestavaid nanostruktuurseid materjale:

1.Dissotsieerivad materjalid

H2 molekulid dissotsieeruvad aatomiteks, mis seostuvad materjali struktuuriga (kemosorptsioon)

Nt. metallhüdriidid

2.Mitte-dissotsieerivad materjalid

Tänu mikropoorsele struktuurile ja suurele eripinnale salvestatakse H2 molekul-pind vastastikmõjude abil (füüsikaline sorptsioon)

Nt. Süsiniku ja boornitriidi (BN) nanostruktuurid, klatraadid*, metallorgaanilised struktuurid, jne

klatraat on keemiline ühend, mis koosneb üht tüüpi molekuli võrestruktuurist, mille sees on „kinnipüütud“ teist tüüpi molekul

klatraat on keemiline ühend, mis koosneb üht tüüpi molekuli võrestruktuurist, mille sees on „kinnipüütud“ teist tüüpi molekul

Adsorptsiooni tsentrid nanomaterjalides:

Väline pind (adsorptsioon)

Osakeste piirpind

Absorptsioon materjali sisemusse

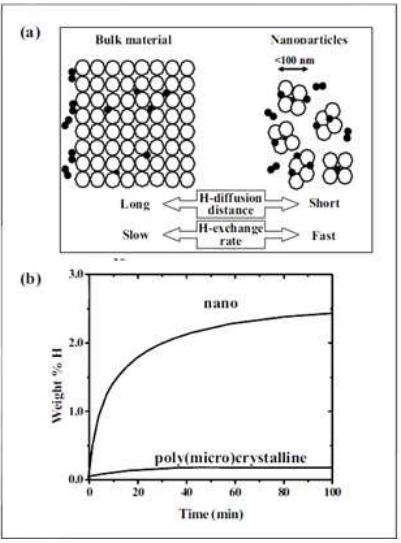

Nanomõõtmetes materjal mõjutab tugevalt H2 absorptsiooni ja dissotsiatsiooni termodünaamikat ja kineetikat:

Difusiooni vahemaa väheneb

Difusiooni kiirus kasvab

Väikse massiga süsteemid, mille H2 salvestusvõime on suurem

H2 -salvestus süsinik-nanomaterjalides

Süsinikmaterjalide atraktiivsed omadused gaaside salvestamiseks:

Adsorptsiooni-võime

Suur eripind

Pooride mikrostruktuur

Väike tihedus (kerged)

Palju looduslikke sünteesi lähtematerjale

Füüsikaline sorptsioon (Van der Waals’i jõud)

Limiteeritud <1 H/2 C(<4.2 m%)

Sideme-energia ~0.1 eV

Kemosorptsioon (C kõrgeima hõivatud molekulaarorbitali kattumine H elektroni hõivatud lainefunktsiooniga, ületades H2 dissotsiatsiooni aktivatsiooni energiabarjääri)

Kuni 2 H /1 C(16.5 m%)

Sideme-energia 2-3 eV

A major bottleneck in the ongoing research in this area is the effective and efficient storage of hydrogen. Nanomaterials offer great promise. Storage and retrieval of hydrogen involves an important phenomenon called ‘sorption’. Adsorption and desorption are the two processes involved and the associated thermodynamics is vital in the design and optimization of the materials for hydrogen storage.

Nanoparticles help promote fast hydrogen exchange by shortening diffusion distances for hydrogen. This is facilitated by the increased porosity and smaller size leading to increased diffusion-limited rates. Surface energies and materials properties at the nanoscale help tune the energetics of adsorption and desorption to reduce the release temperature and hasten the release process.

Näited materjalidest:

H2 -salvestus poorses süsinikus

CDC-de unikaalsed omadused gaaside salvestamiseks:

Kitsas poorijaotus

Eripind kuni 2000 m2 /g

Kuni ~80% avatud poorsus

Mõõdukas hind

Odavam vs. CNTs, ligilähedane hind sünteetiliste aktiveeritud süsinikega

Palju erinevaid lähtekarbiide: B4 C, ZrC, TiC, SiC, VC, WC jne.

Kõik erineva poorse struktuuriga

H2 -salvestus nanotorudes

SWCNT-de H2 salvestusvõime toatemperatuuril teoreetiliselt 3-10 m%

Väga kerged

Väikeste mõõtmetega – suure eripinnaga

Eesmärk suurendada H:C suhet ja tugevdada H–C sidet 300 K juures

H2 -salvestus metallorgaanilistes ühendites

Metal-organic frameworks(MOF) on sünteetilised kristalsed mikropoorsed ühendid

Koosnevad metalli ioonidest või klastritest, mis on ühendatud orgaaniliste molekulidega (linkeritega)

Metalli ja linkeri valik mõjutab struktuuri ja omadusi:

Metalli koordinatsiooniarv mõjutab pooride suurust ja kuju, määrates ligandide arvu ja suuna

H2 mahtuvus kuni 4 m%(-195 °C)

Toatemperatuuril ~1 m%

Väga suure poorsuse tõttu volumeetriline mahutavus probleem

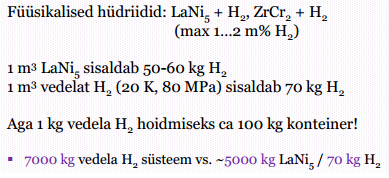

4. Füüsikalised hüdriidid (vesiniku salvestamise/vabastamise mehhanism, van’t Hoffi võrrand + kirjeldus, hüdriidide näited ning nende plussid-miinused)

Metallid ja sulamid, mis absorbeerivad pöörduvalt vesinikku

Klassifitseeritakse kui A, A2B, AB, AB2 ja AB5, kus

A on siirdemetall (nt Ti, V), haruldane muldmetall (La, Pr,Gd, Sm) või Mg

B on Al, Cr, Co, Fe, Ni or Mn

Metallhüdriidide (MH) kasutamise eeldus – võime füüsikaliselt adsorbeerida/absorbeerida ning vabastada H2 mitmeid kordi ilma materjali degradeerumiseta

Absorptsioon – vesinik absorbeeritakse materjali sisemusse (mitte ainult pinnale)

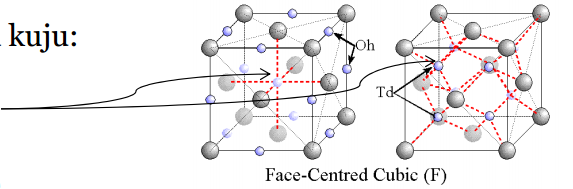

MH struktuuris toimub atomaarse H sisenemine kristallograafilise struktuuri vahemikesse

H2 kõigepealt adsorbeerub dissotsiatiivselt pinnale.

H difundeerub nanostruktuursesse tahke A või AB jne. Faasi.

„Lahustunud aatomid“ võtavad kuju:

„Lahustunud aatomid“ võtavad kuju:

Juhuslik tahke lahus;

Korrapärane hüdriid-struktuur

Mõlemad suure volumeetrilise pakketihedusega

H2 hulka väljendatakse hüdriidi molaarse või m% koostisena

Volumeetriliselt võib olla H-sisaldus sama kõrge kui vedelas H2

Absorptsioon üldiselt eksotermiline.

Maksimaalseks H2 mahtuvuseks tuleb jooksvalt soojust eemaldada.

Absorptsioon/desorptsioon tasakaal määratud H2 rõhuga

Kui T= const korral p>ptasakaal -> moodustub hüdriid

Alla ptasakaal H2 vabaneb ja metall/sulam pöördub algsesse olekusse

ptasakaal sõltubT-st– ↑ptasakaal kui↑T

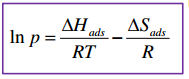

Van Hoffi võrrand:

?Hads varieerub oluliselt erinevatel materjalidel

?Sads küllaltki sarnane

Kindla MH van’t Hoff’i graafik (lnp vs. 1/T) on lineaarne – annab kasulikku infot H2 absorptsiooni/desorptsiooni kohta

Optimaalse MH säilitus-Tjärgi jaotatakse füüsikalised hüdriidid 3 gruppi:

Kõrg-temperatuursed (HT)

Kesk-temperatuursed (MT)

Madal-temperatuursed (LT)

LT kategooria parimvalik „tavakasutuseks“ kütuseelemendi H 2 allikana

Vajalik soojus H2 desorptsiooniks tuleb kütuseelemendi jääksoojusest

Näited:

LaNi5 Absorbeerib vesinikku pöörduvalt, moodustades LaNi5H6.5 (AB5 sulam)

Mahtuvuse parandamiseks asendada La võrepunkti väike kogus Zr või Ti ja Ni asemel Al, Cr, Co, Mn, V

Hüdriid moodustub tava-T

Reaktsiooni ?Hon madal (31 kJ/mol H2 )

Pole vaja suurt soojushulka anda desorptsiooniks

Mitusada tsüklit ilma vesiniku mahutavuse vähenemiseta

Absorptsiooniga kaasneb materjali ulatuslik paisumine,mis viib peeneks puruks pragunemiseni, kuid sellega suureneb eripind ja kineetika paraneb

La on agakallismetall

Hüdriid sisaldabainult 1,5 m% H2

Veel näiteid füüsikalistest hüdriididest: MgH2, Mg2NiH4, VH2, TiFeH1.5

5. Komplekshüdriidid (vesiniku salvestamise/vabastamise mehhanism, näited hüdriididest, katalüsaatorite mõju, struktuuri mõju)

Metallhüdriidid (nt MgH2, NaAlH4, LiAlH4, LiH, LaNi5H6, TiFeH2 ja pallaadiumhüdriid) on kasutatavad vesiniku salvestamiseks (erineva efektiivsusastmega), seda tihtipeale pöörduvalt. Mõned on lihtsasti kütustena kasutatavad tavatemp-l ja rõhul, mõned on tahked ja toodetakse graanulitena. Eelised: hea energiatihedus ruumala kohta. Puudus: energiatihedus kaalu kohta väga väike.

Enamik metallhüdriide seostuvad H2-ga väga tugevalt. Sellepärast on H2 vabastamiseks vajalik kõrge temp-i rakendamine. Seda energiakulu on võimalik vähendada kasutades sulameid, mis koosnevad nõrgast ja tugevast hüdriidimoodustajast: nt LiNH2, LiBH4 ja NaBH4. need moodustavad vesinikuga nõrgema sideme, seega vaja rakendada madalamat energiat salvestatud vesiniku vabastamiseks. Puudus: kui interaktsioon on liiga nõrk, siis vesniku taassalvestamiseks vajalik väga kõrge p, mis nullib energiasäästu.

Alternatiivne viis dissotsiatsioonitemperatuuri vähendamiseks on aktivaatoritega dopeerimine. Seda kasutatakse Al-hüdriidi puhul (puudus: keeruline süntees ja raske vesiniku taassalvestamine -> vähekasutatud).

Komplekshüdriidid - H salvestatud keemilise sidemena lahustuvates soolades M+[AHX]-

M – Na või Li (Mg)

A - B või Al

H2 vabaneb soolade termilisel lagundamisel

Reaktsioonid on pöörduvad ainult ↑p ja ↑T tingimustel

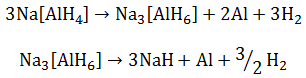

H2 salvestamiseks „alanaadid“ Na[AlH4] ja Na3[AlH6] eelistatumad

Lagunemine kahes astmes:

Lagunemine kahes astmes:

1 aste: 50-100°C, vabaneb 3,7 m% H2

2 aste: 130-180°C, veel 1,9 m% H2

Ti-katalüüsitud Na[AlH4]on termodünaamiliselt sarnane klassikalistele madaltemperatuursetele hüdriididele (nagu TiFeH, LaNi5H 6) – H2 salvestamise/vabastamise T katalüsaatori mõjul madalam

Kui kasutada kas või ainult 1. astet, siis Na[AlH4] H-mahutavus massi kohta on rohkem kui paljudel AB, AB2 võiAB5 madaltemperatuursetel hüdriididel

Katalüsaatorite mõju:

Nanokatalüsaatoritega komplekshüdriidid:

The enhancement of reaction kinetics at low temperatures and the requirement for high hydrogen storage capacity (>6.0 wt%) of hydrogen storage materials could be made possible by catalytic doping. If nanostructured materials with high surface area are used as the catalytic dopants, they may offer several advantages for the physicochemical reactions, such as surface interactions, adsorption in addition to bulk absorption, rapid kinetics, low-temperature sorption, hydrogen atom dissociation, and molecular diffusion via the surface catalyst. The intrinsically large surface areas and unique adsorbing properties of nanophase catalysts can assist the dissociation of gaseous hydrogen and the small volume of individual nanoparticles can produce short diffusion paths to the materials’ interiors. The use of nanosized dopants enables a higher dispersion of the catalytically active species [35] and thus facilitates higher mass transfer reactions.

Suure eripinnaga nanostruktuursete katalüsaatoritega dopeerimise eelised:

Adsorptsioonitsentreid veel juures lisaks absorptsioonile

Kiirem kineetika

Sorptsioon madalamal T-l

Lihtsustatud H2 dissotsiatsioon

Nanomõõtmetes katalüsaator dispergeerub paremini ning aitab kaasa massiülekande protsessidele

Nanomõõtmetes katalüsaator dispergeerub paremini ning aitab kaasa massiülekande protsessidele

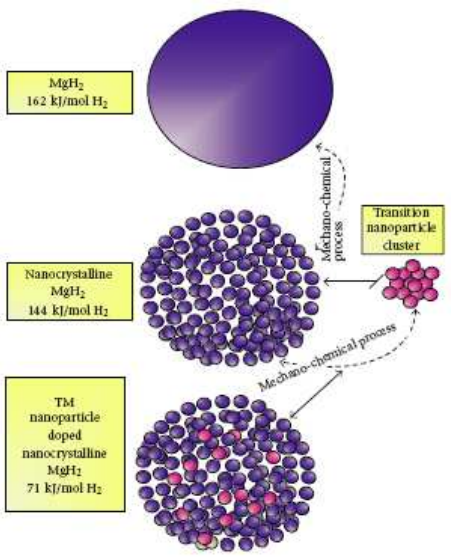

Struktuuri mõju:

MgH2 (de)hüdrogeenimise reaktsioon väga aeglane ja suur H. Vaja kõrget T

Kineetika parandamiseks:

Jahvatamine nanokristalliliseks pulbriks. Tekitab pinnadefekte (kõrgem pinna-energia) ja suurendab eripinda – endotermiline lagunemine juba mad. T-l

Vesiniku vabastamine toimub termilisel lagunemisel. Kui jahvatada peeneks pulbriks ehk tekitada juurde pinda, pinnadefekte, siis mida rohkem seda on, seda madalamal temperatuuril toimub vesiniku vabastamine.

Nanokatalüsaatoritega segamine, toob temperatuuri alla, sest metalli nanoosakesed annavad juurde sorptsiooni aktiivtsentreid.

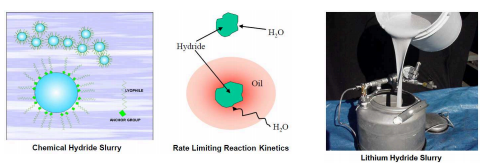

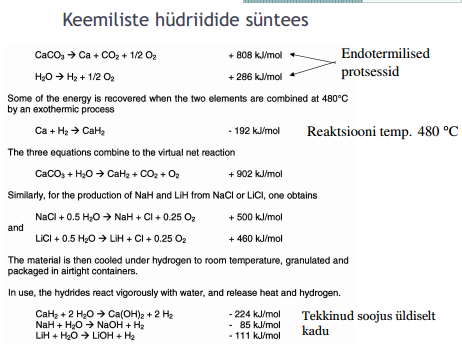

6. Keemilised hüdriidid (vesiniku salvestamise/vabastamise mehhanism, näited hüdriididest, eelised-puudused)

H2 eraldumine toimub hüdriidi keemilisel reaktsioonil H2O-ga. Kõrgetel temp-del stabiilne – H2 eraldamine termilisel aktivatsioonil ei sobi

Pöördumatud reaktsioonid, kuid! 50% H2 hulgast tuleb H2Ost – „vee lõhustajad“ (water-splitting agents)

Hüdriidi saaks säilitada seguna mineraalõli ja dispersandiga

Õli moodustab kaitsva kihi peente (~20 mm) hüdriidi osakeste pinnal

Õli reguleerib reaktsiooni kiirust vee ja hüdriidi segamisel

Dispersant takistab osakeste suspensioonist väljasadenemist

Kaitsekiht võimaldab ohutut säilitamist õhukeskkonnas ilma O2 ja veeauruga kokkupuuteta

Nt: CaH2, LiAlH4, LiH, LiBH4, KH, MgH2, NaH

Keemiliste hüdriidide miinuspool: hüdriidi regenereerimine

Massi, ruumala ja hinna poolest siiski atraktiivne H2-salvestamise meetod kütuseelemendi-autodele.

Palju sõltub ümbertöötluse keerukusest ja hinnast

7. H-sisaldus erinevates hüdriidides, hüdriidide süntees

Kompleks- ja keemiliste hüdriidide süntees

Üldiselt metall + H 2 reaktsioonil, aga võimalik ka H2O või hüdroksiidiga reaktsioon:

Füüsikaliste metallhüdriidide (LaNi5 , TiFe, jne) süntees

Mehaanilisel metallide legeerimisel/sulandamisel (mechanical alloying)

Jahvatatakse kuulveskis metallid, kuum isostaatiline pressimine ja järelkuumutus

Kaarlahendusega või induktsioon-ahjudes metallide sulatamisel

Metalloksiidide, -hüdroksiidide, -kloriidide, -karbonaatide segude redutseerimine H2 või inertgaasi atmosfääris

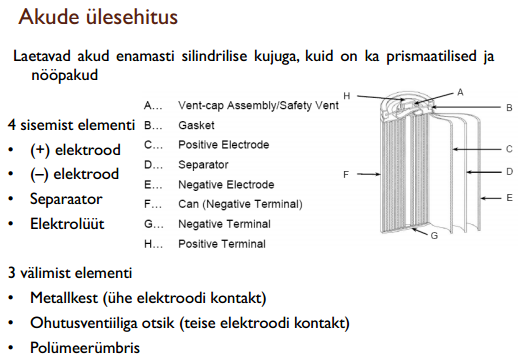

Loeng 11. Masstootmises patareid ja akud

1. Patareide/akude tööpõhimõte, töövõime hävinemise põhjused, olulised omadused

Energiasalvestusseadmed, milles toimub keemilise sideme energia muundamine elektrienergiaks läbi spontaansete elektrokeemiliste reaktsioonide. Akudes on elektroodideks erinevad elektrokeemiliselt aktiivsed ühendid mitmetes erinevates elektrolüüdi lahustes, mis võtavad tihti ise osa toimuvatest elektroodireaktsioonidest.

Laadimine ja tühjenemine

Aktiivmaterjalidega toimuvaid protsesse esitatakse elektrokeemiliste reaktsioonivõrranditega. Tühjenemisel ühel elektroodil oksüdeerumine, teisel redutseerumine. e – liiguvad (–) (+) elektroodile läbi välise vooluahela. NB! Elektrivoolu suund defineeritud (+) (–). Laadimine on protsesside teistpidi suunamine välise vooluallika abil.

Töövõime hävinemise protsessid:

Aktiivmaterjali tihenemine:

poorsuse vähenemine takistab kättesaadavust elektrokeemiliseks reaktsiooniks

Aktiivmaterjali paisumine ning pudenemine elektroodiplaadilt

Mitteaktiivsete faaside moodustumine:

Tekivad kõrvalreaktsioonil, lagunemisel;

Elektriliselt isoleerivad piirkonnad materjalis

Metalsete nõelte sadenemine:

Lühistumise oht

Voolukollektorite korrosioon:

Suurenenud sisetakistus

Ülelaadimisel gaaside teke elektroodidel:

Läbilöögi efekt

Olulised omadused:

Eluiga

Aku eluea definitsioon – täieulatuslike laadimise/tühjenemise tsüklite arv enne aku mahtuvuse langemist <80% algsest nimiväärtusest

Stabiilne pinge väärtus tühjenemisel

Aku töötamisel on oomiline pingelang (IR)

IR suureneb kõrgetel võimsustel ning sisetakistuse kasvades, kui elektroodireaktsiooni produktid kogunevad ning takistavad edasist reaktsiooni

Kunagi ei lasta akul nö täielikult tühjeneda – tühjenemise pinge alumine piir oleneb vastavast akust

Kõrge energiatihedus (Wh kg-1) ja võimsus (W kg-1)

Lai töötemperatuuri vahemik

Aeglane iseeneslik tühjenemine

Iseeneslik tühjenemine – voolutarbija puudumisel elektroodireaktsioonide iseeneslik toimumine

Kiirelt laetav

Ülelaadimise ja ületühjenemise vastupidavus

Usaldusväärne töötamine

Hooldusvaba

Ohutu (ka õnnetuse olukorras)

Valmistatud kättesaadavatest, odavatest ning keskkonnaohututest materjalidest

Tööea lõppedes materjalide taaskasutus/ümbertöötlus

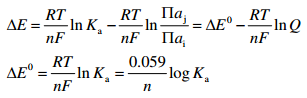

2. Galvaanielemendi termodünaamika, Nernsti võrrand

Termodünaamika II seadus:

G = H – T S

G < 0 protsess/keemiline reaktsioon toimub spontaanselt produktide moodustumise suunas

Reaktsiooni toimumisel püstitub elektroodide vahel potentsiaalierinevus (rakupinge E)

Pöörduva reaktsiooni max elektriline töö:

w max = G (T,p = const.)

Vajalik energiahulk n elektroni ülekandeks pingel E:

w = nF E

Seega, spontaansel reaktsiooni vabaenergia:

G = -nF E

Galvaanielemendis: G < 0 ja E > 0

S = – (∂G/ ∂T)= nF(∂E / ∂T) nFdE /dT

H = G + T S = –nF E + nFTdE /dT

Nernst’i võrrand reaktsiooni nullvoolupotentsiaali arvutamiseks. Saab hinnata reaktsiooni pöörduvust.

ΔE 0 – standard-potentsiaal (+) ja (–) vahel nullvoolu tingimustes, kui kõigi ühendite (ioonide) aktiivsus a = 1

ΔE 0 – standard-potentsiaal (+) ja (–) vahel nullvoolu tingimustes, kui kõigi ühendite (ioonide) aktiivsus a = 1

3. Patareid (näited koos elektroodireaktsioonidega, eelised-puudused)

Leclanché element:

(–) Zn Zn2+ + 2e–

(+) 2MnO2 + 2H2O + 2e– 2MnOOH + 2OH– ΔE 0 = 1.26 V

C lisatakse MnO2 juhtivuse parandamiseks

ZnCl2 elektrolüüt – absorbeerunud (+) poorides ja pasta-separaatoris (nt. tärklis) – “kuiv rakk”

Zn käitub ka kestana ülejäänud elementidele

Eelised:

Odav

Puudused:

Lühike säilitusaeg (kiire iseeneslik tühjenemine)

Suurel voolutihedusel kiire pingelangus

Rakendused:

Taskulambid, suitsuandurid, uksekellad

50 aastat tagasi enamik patareisid

Zn-Mn leelispatarei:

Edasiareng Leclanché elemendist:

Konts. KOH (~30%)

Zn elektrood peene pulbri kujul

Raku ülesehitus vastupidine: MnO2 segu Zn ja separaatori ümber, elektrilises kontaktis nikeldatud teras-kestaga

Eelised:

Kõrgem efektiivne mahtuvus

Madalam töötemp.

Pikem eluiga >4 aasta 20°C (‘fit and forget’ applications)

Väiksem lekkimisoht vs. Leclanché

Puudused:

Kallim

Rakendused:

Mänguasjad, pardlid, kaamera välk, kellade patareid, jne.

Olemas ka laetavate akudena

Liitium-patareid

(–) Li – e– Li+

(+) Mitmed erinevad (MnO2, CFx, MoO3, V2O5 jne.)

Elektrolüüt: LiPF6 või LiBF4 lahus orgaanilises solvendis (propüleenkarbonaat, dimetoksüetaan)

Li orgaanilises solvendis stabiilne tänu korrosiooniproduktidest tekkivale kihile

tahke kaitsekiht, mis takistab edasist solvendi pindreaktsiooni

Eelised:

Suur rakupinge ~3.0 V

Kõrge energiatihedus

Aeglane iseeneslik tühjenemine

Lai töötemperatuuri vahemik

Väga kerge

Rakendused:

Back-up mälu, südamestimulaatorite, kellade, kaamerate, kalkulaatorite patareid

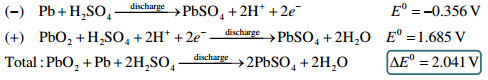

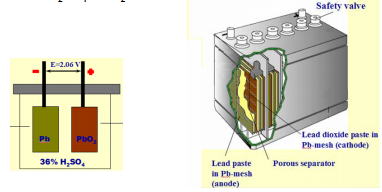

4. Plii-akud (elektroodireaktsioonid, erinevad konstruktsioonid, eelised-puudused, rakendused)

Pliiakud:

Elektrolüüt, H2SO4 võtab osa elektroodireaktsioonidest

Aku laetudolekut saab määrata elektrolüüdi tiheduse järgi.

Tühjenemisel H2SO4 H2O

250-1000 tsüklit, mõjutatud:

Temperatuurist

Töötamine >50 °C vähendab 50%

Tühjenemise ulatus

Keskmiselt tühjenemine ulatuslikumalt – lühem eluiga

Disainitud tühjenema 50–80% ulatuses

Efektiivne laadimise:tühjenemise aegade suhe 5:1

Rakendused:

Sõidukite aku

Tööstus-seadmed (tööriistad)

Stand-by/back-up süsteemid (UPS)

Pliiaku „ujutatud“ disain:

Selle disainiga akud nö avatud ning elektroodide kõrvalreaktsioonidel tekkivad gaasid pääsevad välja.

Mahtuvus sõltub tühjenemise võimsusest!

Eelised:

Odav

Vastupidav ka lühiajalisel optimaalsest režiimist väljaspool töötamist

Head tööomadused nii kõrgel kui madalal temperatuuril

Puudused:

?E > 2.39 V vesi laguneb H2 ja O2 – “gaseerimis-pinge“

↓?E kui ↑T

Nõuab elektrolüüdi monitoorimist

H2 ja O2 eraldumisel süsteemi avadest suures koguses tekib süttimisoht

Happelahuse aurustumisel on korrosioonioht aku ümbrusele

Pliiaku ventiil-reguleeritud disain:

Nö kinnine süsteem, mis reguleeritud ventiilide abil

Elektrolüüt fikseeritud absorbent separaatoris (klaasfiiber) või geelis (SiO2)

Eelised:

Suuteline töötama suurte vooludega

Katalüütiliselt O2 tagasi veeks (~85% ef.)

(+) protsess laadimisel aeglasem – seal oksüdeeritakse veest O2 , mis katoodil redutseeritakse ning seotakse PbSO4

Vee kadu süsteemist väike – hooldusvaba

Takistab korrodeerivate gaaside eraldumist

Odav

Puudused:

Lühem eluiga

Tundlikum temp. muutustele ja ülelaadimisele/-tühjenemisele

Kiire iseeneslik tühjenemine

Pb raske – madal energia- ja võimsustihedus

Pb mürgine – regulatsioonid keelamiseks

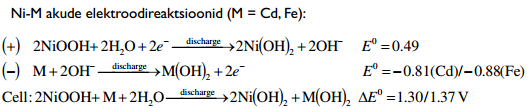

5. Leelisakud: Ni-Cd vs. Ni-MH (elektroodireaktsioonid, eelised-puudused, rakendused)

Rakendused:

Elektroonika (kalkulaatorid, kaamerad, lap-topid, taskulambid, jne)

Elektri-/hübriidsõidukid

Militaar- ja kosmoserakendused

Raudtee-tööstus

Stand-by võimsus tööstuses ja elektrienergia tootmises

Eelised:

Koormusele reageerimisaeg mõni ms, annab kohe maksimaalse võimsuse

Efektiivne nii kõrgel kui madalal temp.

Püsiv tühjenemise pinge

Hea tsükleeritavus (<3500 tsüklit)

Ükskõik millises laadimisastmes võib seisma jätta

Kiirem laadimine vs. pliiaku

Puudused:

Kallis

Keskkonnamõju – toksiline lahustuv Cd

Cd raske metall

“Mäluefekt“ – põhjustab akut säilitama väiksemat energiahulka

Kättesaadav energiahulk väheneb, kui korduvalt laadida ainult osaliselt tühjenenud akut

Aku „mäletab" väiksemat mahtuvust

Võib säilitada –20 kuni 40 ˚ C

>32 ˚ C iseeneslik tühjenemine kiirem – eelistatud <21°C

Ni-metallhüdriid:(+) Ni(OH)2

(–) vesinik salvestatuna metallhüdriidis (MH)

Kasutatakse 2 tüüpi MHsid:

AB5 (A – La, Ce, Nd, Pr, Gd segu; B – Ni, Co, Mn, Al)

Eeliseks aeglasem iseeneslik tühjenemine

AB2 (A – Ti ja/võiV; B – Zr või Ni, modifitseeritud Cr, Co,Fe ja/või Mn)

Eeliseks suurem energiatihedus

Metallhüdriidides H absorbeerumine ekso- või endotermiline

Akule halb – soovitav ilma soojusefektideta elektroodireaktsioon

Sobivad ekso- ja endotermiliste hüdriidide homogeensed sulamid

Rakendused:

Elektroonilised seadmed (tööriistad, algselt mobiilides ja laptopides samuti)

Avariivalgustus

Elektrisõidukid (veel demonstratsiooni järgus)

Eelised:

Püsiv rakupinge tühjenemisel

30% suurem mahtuvus vs. Ni-Cd

25% suurem võimsus vs. Ni-Cd

Võimeline andma suuremat hetkvõimsust

Hea tsükleeritavus

Puuduvad toksilised komponendid (Cd, Pb)

„Mäluefekt“ puudub

Puudused:

Kallis (isegi rohkem vs. Ni-Cd)

Kiirem iseeneslik tühjenemine

Kõrgemal temp. aeglasem laadimine

Seotud MH soojusefektiga

6. Li-akud (põhimõte, erinevad variandid, elektroodimaterjalid, eelised-puudused, rakendused)

Li eelised elektroodi materjalina:

Väga kerge

Kõrge redutseerumispotentsiaal E° = -3.05V

Atraktiivne (–) elektrood

Suurem energiatihedus (Wh kg-1 ) vs. teised metallid

Puudused:

Ei saa kasutada H2O keskkonnas

Dendriitide moodustumine laadimisel

Võimalikud elektrolüüdid:

LiPF6 , LiBF4 , LiClO4 orgaanilistes solventides (karbonaadid,γ-butürolaktoon, jne.)

Polümeerelektrolüüdid

Ioonsed vedelikud

Keraamilised materjalid

Kasutatakse interkaleerumis-elektroode:

Kasutatakse interkaleerumis-elektroode:

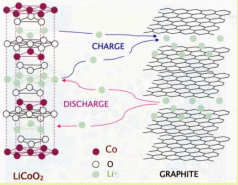

Interkalatsiooni all mõeldakse seda, et liitium ioonid saavad siseneda ja väljuda aine kihtide vahelt ilma, et aine kristallstruktuur muutuks.

Grafiiti kasutatakse anoodina seetõttu, et liitiumi interkalatsioon grafiidile võimaldab head reaktsiooni pöörduvust väga madalatel potentsiaalidel.

Aku tühjenemise ja laadumise protsessid on jägmised:

Laadimine: LiCoO2 + C6→ Li1-xCoO2 + C6Lx

Tühjenemine: Li1-xCoO2 + C6Lx → LiCoO2 + C6

Aku pannakse kokku „tühjenenud“ olekus

Li+ interkaleerumine grafiiti on kiirust limiteeriv protsess

Eelised:

~4.0 V tõttu salvestavad Li-ioon akud rohkem energiat vs. Ni-MH/Ni-Cd (1.2 V)

Samal töörežiimil pikem kestvus laadimiste vahel

Aeglasem iseeneslik tühjenemine vs. Ni-akud

Hooldusvabadus

Püsiv pinge tühjenemisel

Mingi hetk järsem langus, ei tühjendata alla 3 V

Puudused:

Kallis

Ülelaadimine või soojenemine >100 °C lagundab (+)

Vajalik kallite kaitsemehhanismide lisamine

Veega kokkupuutel (–) süttib koheselt

Madalam võimsus vs. Ni-akud, eriti madalal temp.

Li-polümeer

kõrge dielektrilise konstandiga polümeerid suudavad lahustada Li-soolasid. Polümeer võimaldab pakkida seadme ruumalasse kokku suurepinnalise süsteemi (mitu m2) – suure summaarse voolu. Rullitud silindriks või volditud kokku. Vedeliku puudumise tõttu pole vaja rasket kaitsvat ümbrist

Valmistatakse õhuke polümeerikiht. Kaetakse (–) Li-fooliumiga, komposiit (+) elektroodiga ja voolukollektoritega.

Eelised:

Odavam tootmine vs. Li-ioon

Palju erinevaid võimalusi disainis

Mehaanilisel vigastusel väiksem süttimisoht

Kerge

Vastupidav

Esimeste seadmete piirangud:

Vajalik töötemp. 80–120 ˚C

Küllaltki väike eluiga

Kiirem mahtuvuse vähenemine vs. Li-ioon

Laadimisel samad nõuded, mis Li-ioon aku korral

Hoida kuivas kohas temperatuuril –20 kuni 30 °C

Pikemaajalisel säilitamisel 10 kuni 30 C°

Otsesest päikesevalgusest eemal

Säilitada laadimisastmel 40%

Üle tüki aja laadimisel võib võtta mitu tsüklit nominaalse mahtuvuse saavutamiseks

Rakendused (Li-ioon ja Li-polümeer):

Elektroonika seadmed – praktiliselt kõik mobiilid, laptopid, jne

Elektrisõidukid

Li-ioon/radikaal

Elektroodiks orgaaniline molekulaar-radikaal

Orgaanilisi radikaale saab stabiliseerida keemilise töötlusega tava-T pikaajaliselt eksisteerimiseks:

Radikaali tsentri steerilise stabiliseerimisega

Resonantsstruktuuridega, milles paardumata elektron osaleb

Eelised:

Radikaal-polümeeri elektritakistus väike – väga kiire laadimine (30 s)

Geeli kasutamisel väga paindlik

Rakendused:

Polümeeridel põhinevate Li-akude nišši rakendused üliõhukeste akuplaatidena (näiteks ümber randme keeratavad telefonid jne)

| Aku tüüp |

Suhteline hind |

Raskus |

Temp (ºC) |

Eluiga (tsüklit) |

Säilitusaeg (kuud) |

Tööpinge (V) |

| Pliiaku |

X |

Väga raske |

-15 – 50 |

180+ |

6 |

2.0 |

| Ni-Cd |

2X |

Raske |

-20 – 65 |

500+ |

6 |

1.2 |

| Ni-MH |

2.5X |

Mõõdukas |

-10 – 60 |

500+ |

12 |

1.2 |

| Li-ioon |

4X |

Kerge |

-10 – 60 |

500+ |

12 |

3.7 |

| Li-polümeer |

5X |

Kerge |

-10 – 60 |

500+ |

12 |

3.7 |

Loeng 12. Arendusjärgus olevad akud

1. Leelisakud: Ni-Zn ja Zn-õhk (elektroodireaktsioonid, eelised-puudused, võimalikud rakendused)

Ni-Zn:

Zn on atraktiivne (–) elektroodiks:

Kõrge elektroodi potentsiaal

Kõige elektropositiivsem tavalistest H2O lahusest sadestavatest metallidest

Võimalikud rakendused:

Kandidaat elektrisõidukitele

Stand-by energiaallikas

Eelised:

Kerge (Zn vs Cd või MH)

Energia- ja võimsustihedus suurem vs. pliiaku, Ni-Fe või Ni-Cd

Väike sisetakistus – atraktiivne kiire laadimise/tühjenemise tõttu

Puudused:

Zn lahustuvus KOH-s – vähendab eluiga ja mahtuvust

Näidatud kuni 500 tsüklit

Dendriitide moodustumine laadimisel (ka (+) elektroodil)

põhjustab aku lühistumist

Zn-õhk:

Sarnane kütuseelemendiga – kütuseks Zn peene pulbri segu KOH-ga

Tühjenemisel Zn oksüdeerub (–) elektroodil – [Zn(OH)4 ]2- , mis omakorda laguneb lahuses ZnO-ks:

Uudne kahest aspektist:

Gaasiline(+) aktiivühend (hapnik)

„Mehaaniliselt“ laetav

„Mehaanilise“ laadimise eelised:

(+) aktiivmaterjal piiramatus koguses kättesaadav

Mõne minutiga teostatav

Mitte-mehhanilise laadimise probleemid:

Zn dendriitide moodustumine

O2 reaktsioon halvasti pöörduv

Laadimise pinge palju suurem – tsükli efektiivsus ainult 50%

Rakendused:

Elektrisõiduki veojõu-aku prototüübid testitud

Ühekordsed Zn-õhk patareid kasutusel kuulmisaparaatides

2. Läbivoolu-akud (põhimõte, erinevad variandid, elektroodireaktsioonid, eelised-puudused, võimalikud rakendused)

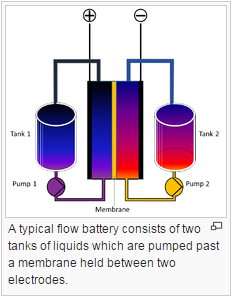

Läbivoolu-akud üldiselt

Läbivoolu-akud üldiselt

Kaks erinevat elektrolüüdilahust, lahused membraaniga eraldatud

Toimub ioonvahetus (tekitab elektrilaengu voolavuse), mis toimub läbi membraani samal ajal, kui mõlemad lahused tsirkuleerivad oma ruumiosas.

elektrolüüt sisaldab ühte või eneamat elektrokeemiliselt aktiivset osakest (võtavad osa elektroodireaktsioonidest või võivad adsorbeeruda elektroodi), mis voolavad läbi elektrokeemilise raku, mis pöörduvalt toodab keemilisest energiast elektrienergiat.

Osa elektrolüüdilahusest ladustatud eraldi (sarnasus KEga) mahutitesse, seda pumbatakse läbi raku pidevalt.

Ehk siis tegu tavalise elektrokeemilise rakuga (aku), aga ekelektrolüüdilahust hoitakse väljaspool akut ennast, mitte elektroodide ümber akus. Elektri tootmiseks söödetakse elektrolüüdilahust rakku väljastpoolt. Kogu toodetava energia hulk sõltub mahutite suurusest.

Läbivoolu akude ja osalt ka hübriidakude eelised:

Paindlik disainivõimalus

Pikk eluiga (pole faaside vahelist ülekannet -> tahkis-tahkis)

Kiire reageerimine koormusele

Emissioonivaba

Madal hoolduskulu

Kiire laadimine vahetades elektrolüüdi vedelikku

Puudused: keerukad vs tava-akud, vajavad pupmasid, sensoreid jmt, energiatihedused üldiselt madalad vs Li-ioon aku

Ühest küljest akude omadused:

Laetav

Laadimisel/tühjenemisel metallikatioonide oks/red (või mingite anioonide)

Samas sarnased kütuseelementidele:

Reageerivaid ühendeid hoitakse akuseadmest väljaspool

Mahtuvus (energiahulk) määratud reagentide reservuaaride suuruse poolt

Energia ja võimsus on teineteisest eraldatud

Elektroodid saab disainida maksimaalseks võimsuseks (katalüütilised, elektrilised ja transpordi omadused) ilma vajaduseta samaaegselt energiatihedust optimeerida

suhteliselt odav suuremahuline energiasalvestus hoolimata madalast gravimeetrilisest ja volumeetrilisest energiatiheusest

Separaatoriks mikropoorne plast või ioonselektiivne polümeer

(+) ja (–) omavad elektrolüüdi läbikande süsteemi, millega reageerivad ühendid kantakse elektroodi pinnale

Redoks-läbivooluaku – reagendid lahustunud elektrolüüdis

Pöörduv KE, elektrokeemilised komponendid elektrolüüdis lahustunud.

Energia sõltumatu võimsusest, kuna kättesaadav energia hulk sõltub ainult elektrolüüdi ruumalast, võimsus aga elektroodi pindalast ja omadustest, sisetakistusest

Erinevad ioonid (nt. Cr2+ ja Fe3+) või sama ioon erineva o.-a.-ga(nt. V3+ and V5+)

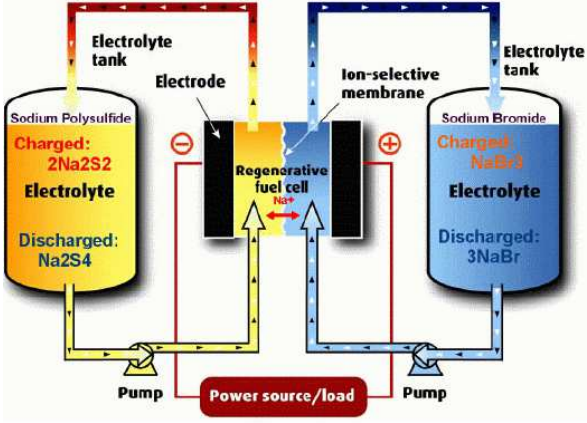

Nt vanadium-redoksaku, broom-polüsulfiidredoksaku

Hübriid-läbivooluaku – vähemalt üks aktiivmaterjal aku sees, toimub faasimuutus (mitte lihtsalt o.-a. muutus)

Üks või enam elektroaktiivsetest materjalidest on tahke kihina aku sees -> toimub faasimuut

Sellisel juhul koosneb rakk pm ühest akusarnasest elektroodist ja ühest KE elektroodist (kütus väljast). Kättesaadav energiahulk piiratud elektroodide pindalaga.

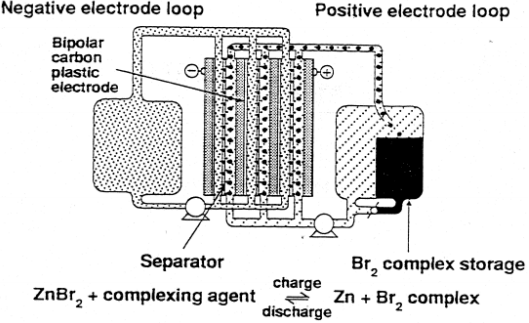

Nt Zn–Br2 hübriid-läbivooluaku

Eelised (nii hübriidi kui redoksi)

Kiire reageerimine koormuse muudatusele

Puudub vajadus moodulisiseselt rakkude omavahelist reguleerimist

Hübriid-aku korral skaleerimine piiratud

Hooldusvaba

Vastupidavus ülelaadimisele ja ületühjenemisele

Ability for deep discharges without affecting cycle life

Puudused:

Vaja keerulisi pumpasid, sensoreid

Elektrolüüdi voolu regulatsioon

välised reservuaarid

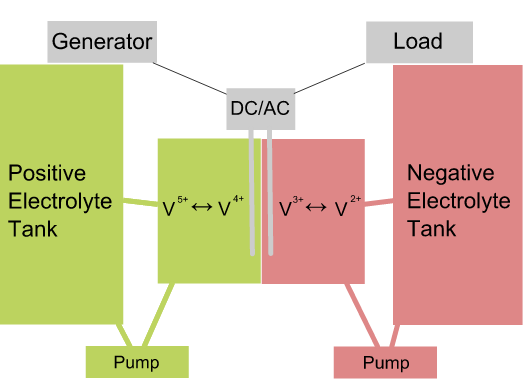

Vanaadium-redoksaku:

Koosneb:

Koosneb:

rakuruumis elektrolüüdid eraldatud ioonvahetusmembraaniga (prootonid)

kaks mahutit – mõlemad baseeruvad V’l

positiivne mahuti VO2, VO2+

negatiivne mahuti V3+ ja V2+

Põhineb V eksisteerimisel mitmetes o.-a.-des:

4 erinevat võimalikku o.-a.-d

Seega kasutatakse ainult ühte elektroaktiivset materjali kahe asemel

Laetuna (+) ahelas V5+ lahus ja (–) ahelas V2+ lahus

Tühjenemisel V4+ ja V3+

Eelised:

Kõrge eluiga, kuni 15000 tsüklit

Limiteeritud funktsionaalsete detailide materjalide poolt, mitte regeerivate ühendite poolt lahuses

Puuduvad materjali probleemid, kuna reagentide lahused pole korrodeerivad

Piiramatu mahtuvus (reguleeritud mahutite suurusega)

Laetav lihtsalt elektrolüüdimahutite puudumisel

Puudused:

Madal energiatihedus (kuni 25 Wh kg-1)

Pole tõenäoline kandidaat elektriautodele

Võimalikud rakendused:

Taastuvenergia salvestamine

Broom-polüsulfiid redoksaku

Anioonide oksüdeerumine ja redutseerumine mõlemal elektroodil.

+ 2–(+) Br2 lahustunud NaBr lahuses (NaBr3)

(-) Väävel naatriumpolüsulfiidina (Na2Sn)

Eelised:

Väga kiire reageerimine koormuse muudatustele

~75% summaarse efektiivsusega

Töötab toatemperatuuril

Puudused:

Töötamise käigus tekib reaktsiooni kõrvalprodukte, mis tuleb paarinädalase intervalli tagant süsteemist eemaldada – seega vajab hooldust

Võimalikud rakendused:

Arendatud suureskaalaliseks energiasalvestuseks elektrijaamades ning elektrivõrgustikus kasutamiseks (koormusühtlustamine

Zn-Br2 hübriid-läbivooluaku

Tühjenenuna mõlemas elektrolüüdiahelas konts. ZnBr2 lahus.

Br2 väga lenduv ja reageerimisvõimeline vedelik– laadimisel tekkiv Br 2 seotakse orgaaniliseks kompleksühendiks (alküül-morfoliinium(/pürrolidiinium)-bromiid) ehk vesilahusega segunematuks õliks

Eelised:

Kõige kõrgema energiatihedusega kõigist läbivooluakudest

Zn sadenemisel (–) ei teki dendriite tänu elektrolüüdi voolamisele

Süsteem koosneb kergetest plastikmaterjalidest

Puudused:

Probleemiks Br2 keemiline aktiivsus paljude plastikute suhtes

Ohutus, kasutades Br 2 näiteks elektrisõidukis ehk tarbekaubas

Võimalikud rakendused:

Elektrisõidukid

Suureskaalalised süsteemid elektrivõrgustikus energia salvestamiseks

3. Naatrium-akud (põhimõte, erinevad variandid, elektroodireaktsioonid, eelised-puudused, võimalikud rakendused)

Termaalaku – kasutab tahket tavatemperatuuril inaktiivset elektrolüüti.

Aktiveerides saab kätte kogu energia väga kiirelt

Sulasoolade kõrge ioonjuhtivus – seetõttu ka suured energia mahtuvused

Na eelised elektroodimaterjalina:

Kõrge potentsiaal E 0 = –2.71 V

Külluslik ja odav

Mitte-toksiline

Kerge

Na probleem:

Väga aktiivne reageerimaks H2O-ga

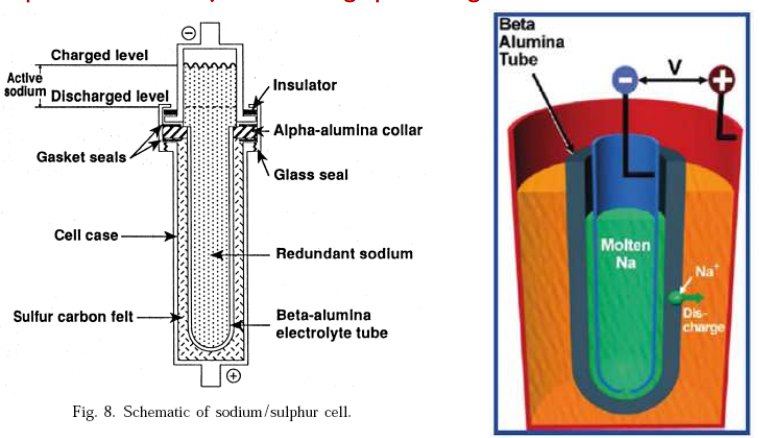

Na-S aku

Sulatatud soolaga süsteem

(+) elektrood - vedel väävel

Tahke elektrolüüt – keraamiline tuub beeta-alumiiniumiumist

korrosiooniprobleemid

Na+ difundeeruvad läbi elektrolüüdi

Tekib vedela väävliga mittesegunev vedelik Na2S5

2. aste S-elektroodi poolel

Reaktsioonid on pöörduvad

Kõrg-temperatuurne aku, milles vedel Na (–) ja vedel S (+) aktiivmaterjalid

Töötemp. 300–400 ˚C

Paigutatud kuumutusega isoleeritud mahutisse

Elektrolüüdiks keraamiline NaAl2O3 toru, mille sees vedel Na

Vedel Sn paikneb elektrolüüdi ja välise kesta vahel

S puudub elektronjuhtivus, seega paikneb grafiitmaatriksis

Eelised:

Vedela Na tõttu pole dendriitide moodustumise probleemi

Odavad ja keskkonnasõbralikud aktiivmaterjalid

Hea tsükleeritavus

Kõrge energia ja võimsus

Puudused:

Kuum Na2S3 väga korrodeeriv terase jt sulamite suhtes

Elektrolüüdi pragunemisoht

Süttimisoht

Võimalikud rakendused:

Elektrisõidulik

Kosmoserakendused (satelliidid)

Na-NiCl2 aku (ZEBRA)

Elektrolüüt: aku töötemp-l sula-olekus NaAlCl4 (-) elektrood: sula Na (+) elektrood: Ni (laadimata kujul), laetuna NiCl2 Separaator: kasutatakse sest nii Na kui ka elektrolüüt on töötemp-l sulanud (materjaliks Na juhtiv beeta-almina keraamika)

Eelised Na/S ees:

Pannakse kokku „tühjenenud olekus“

Na moodustub in situ

Ni (ja NiCl2) kättesaadav ja odav

Pole tõsiseid korrosiooniprobleeme

Kahekordse terasümbrisega elimineeritud ohutusprobleemid

Madalam töötemperatuur 250-350 ˚C

Puudused:

Kõrgel temperatuuril hoidmise vajadus

Keraamilise elektrolüüdi vastupidavus

Võimalikud rakendused:

Test-elektriautod

Suuremahulised stand-by süsteemid

Na-ioon aku

Sarnaselt Li-ioon akudele, on võimalik sünteesida ka mikrostruktuurseid materjale, milles toimub fikseeritud potentsiaalil Na+ ioonide interkaleerumine

Grafiitset süsinikku ei saa Na-ioon akudes (–) elektroodina rakendada, sest Na ei interkaleeru pöörduvalt, kuid paljudesse teise struktuuriga (ebakorrapärastesse, mittegrafitiseeruvatesse) süsinikesse on edukalt Na+ ioone sisestatud

Üks grupp (+) elektroode on Nax MnO2 , mille kristallstruktuuris on tunnelid Na+ liikumiseks. Seda on uuritud erinevate polümeerelektrolüütidega, kuid on näidatud ka, et saab vesilahusest edukalt Na interkaleerida/deinterkaleerida

4. Akude, superkondensaatorite ja kütuseelementide tööpõhimõtte ja sellest tulenevate omaduste võrdlus (energia ja võimsus, ajaline stabiilsus, efektiivsus)

| Akud |

Superkondensaatorid |

Kütuselemendid |

|

| Tööpõhimõte |

Keemilise sideme energia muudetakse elektrienergiaks läbi spontaansete elektrokeemiliste reaktsioonide. Need redoksreaktsioonid toimuvad pikaajaliselt – energia hulk on suur, kuid võimsus väike |

Füüsikaline adsorptsioon elektroodidel. Laadimise käigus toimub elektrostaatiline laengusalvestus - elektroodi pinnale tekitatakse elektriline kaksikkiht. Tühjenemise käigus toimub ioonide desorptsioon, mis tingib suunatud laengute liikumise e elektrivoolu |

Seade, mis muundab kütuse keemilist energiat otse elektrienergiaks. Reaktsiooni kontrollitud suunamisel läbi seadme on võimalik reaktsioonienergiat kasutada efektiivselt elektrienergia tootmiseks. |

| Energia ja võimsus |

Kõrge energiatihedus (kuni 160 Wh/kg), madal võimsustihedus (1-3 kW/kg) |

Energiatihedus on madal (0,5-30 Wh/kg), kuid võimsustihedus suur, isegi üle 50 kW/kg. |

Esineb väga erineva võimsusega KE-sid (kuni 10 MW-ni). Energia- ja võimsustihedus sõltuvad suuresti sellest, millisel kujul on kütus salvestatud. Näiteks hüdriidina salvestatud vesiniku korral võib energiatihedus olla 10 korda suurem kui Li-ioon akul |

| Ajaline stabiilsus |

Eluiga on tüüpiliselt 100-10000 tsüklit. Ühe tsükli laadimise/tühjenemise aeg varieerub minutitest tundideni |

Eluiga on väga pikk, kuni miljon tsüklit. Ühe tsükli laadimise/tühjenemise aeg on lühike, sekundite suurusjärgus |

Ebapiisav eluiga ning usaldusväärsus. Vajavad soojendamist kindla töötemperatuuri saavutamiseks (0,1-10 h) |

| Efektiivsus |

Hea, 50-90% |

Kõrge, 95% |

Mõõdukas, 35-60% (kuid oluliselt suurem, kui sisepõlemismootoril (ca 25%) |

Loeng 13. Füüsikalised energiasalvestussüsteemid (FESS). Tuule- ja geotermaalenergia

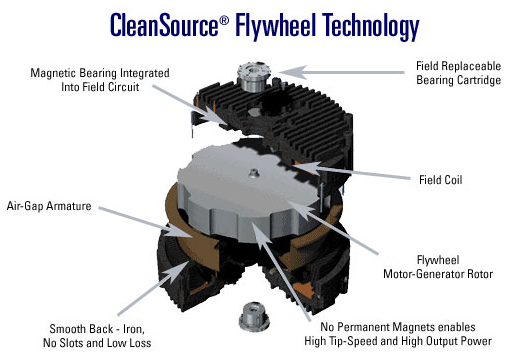

Hooratta FESS (põhimõte, kasutatavad materjalid, eelised-puudused)

Kuidas töötab?

Hooratta FESS salvestab elektrienergiat hooratta kineetilise energiana (hooratas hakkab kiiresti pöörlema). Kui vaja hoorattast energiat kätte saada, siis generaator muundab osa rootori liikumise kineetilist energiat elektrienergiaks. Seda süsteemi on hea kasutada, kui on karta elektrienergia fluktuatsioone ning meil on vaja elektrienergia stabiilsust suurte võimsuste korral.

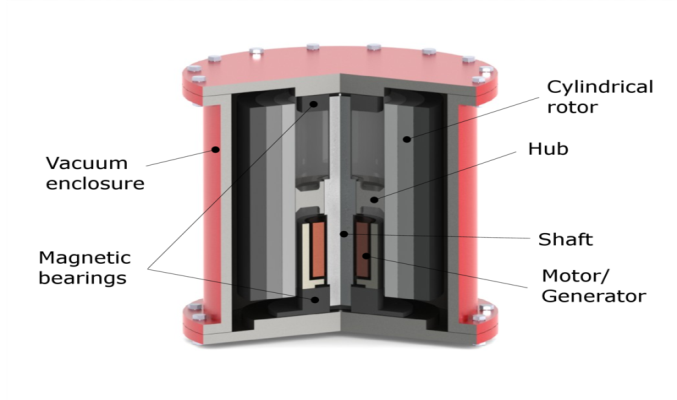

Millest koosneb ?

Hooratast, mis ringi liigub elektrimootoris/generaatoris, nimetatakse rootoriks. Mootor on seade, mis teeb elektrienergiat kineetiliseks energiaks. Generaatori puhul on asi vastupidi (toodetakse mehhaanilisest energiast elektrienergiat). Vaakum on vajalik rootori hõõrdumise vähendamiseks. Magnetlaagrite „magnetic bearing“ eelis mehhaanilise ees on rootori „toetamine“ (õhus hoidmine) ilma füüsilise kontaktita, mille tõttu kaob vähem energiat hõõrdumisse. Hooratast tehakse kahest materjalist: süsinikkiust ja terasest. Süsinikkiud on tugevam ja kergem, mille tõttu saab temaga saada suuremaid pöörlemiskiiruseid (võimalik salvestatav energia on võrdeline pöörlemisekiiruse ruuduga).

Eelised:

Kiire mehhanism – kõrge võimsus

Puuduvad elektrokeemilistele seadmetele omased elektrilised kaod

Pikk eluiga -> 20 aastat või kümneid tuhandeid tsükleid

Disaini ja suuruse paindlikkus

Ehitatud kättesaadavatest materjalidest

Perioodilise hoolduse vaba (lihtsasti väljavahetatavad detailid)

Praktiliselt sõltumatu keskkonna temperatuurist

Puudused:

Kõrge valmistamishind

Väike energiahulk

Mehaaniliste laagritega süsteemis hõõrdumine

Magnetlaagrite puhul on kadu suurusjärgu võrra väiksem

Hüdroenergia – pumpjaamad ja jõevoolujaamad (põhimõte, süsteemi kirjeldus, eelisedpuudused)

Hüdroenergia – elektrienergia tootmine langeva või voolava vee potentsiaalsest/kineetilisest energiast.

Pumbajaam

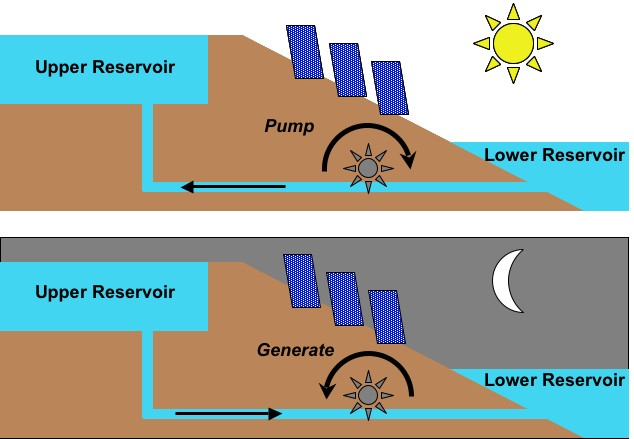

Pumbajaama idee on elektrienergia salvestamine vee gravitatsioonilisse potentsiaalsesse energiasse. Kui on elektrienergia liig, siis pumbatakse vesi kõrgele reservuaari. Elektrienergia defitsiidi puhul töötab süsteem vastupidiselt: kõrgemalt reservuaarist vesi paneb turbiini liikuma, mille tulemusena genereeritakse elektrienergiat.

Antud pildil on kujutatud päikeseenergia ning vee-energia sümbioos elektrijaam. Päeval, kui on elektrienergia ülejääk, pumbatakse vett ülesse reservuaari. Öösel kui on päikese-energia üldine defitsiit, siis seda kompenseerib vee-energia.

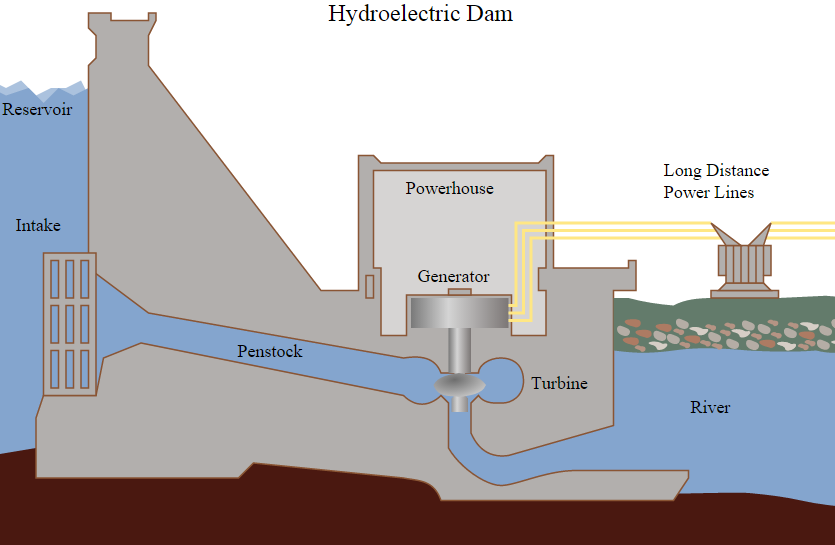

Jõevoolujaam (tammiga värk)

Idee - Ehitad tammi, mille tulemusena vee tase tõuseb enne tammi. Lastes vett läbi turbiini madalamale jõkke voolata toodetakse generaatoriga elektrienergiat.

Eelised:

Hästi väljakujunenud tehnoloogia

Suuremahuline elektritootmine madala tootmiskuluga

Jaama pikk kasutusiga

Kõrge summaarne efektiivsus <90%

Rekreatsioonipaigad ning kaladele soodne eluala

Puudused:

Sobib vaid mägisele maastikule

Pumpjaama jaoks 2 piisavalt suurt reservuaari mõistlikul kaugusel

Väga suuremahulised süsteemid, mille ehitamine aja- ja kapitalikulukas

Võib ohustada ajaloolisi maamärke

Loomuliku looduskeskkonna ulatuslik mõjutamine/hävitamine

Tamm ohtlik jalamil paiknevatele asulatele

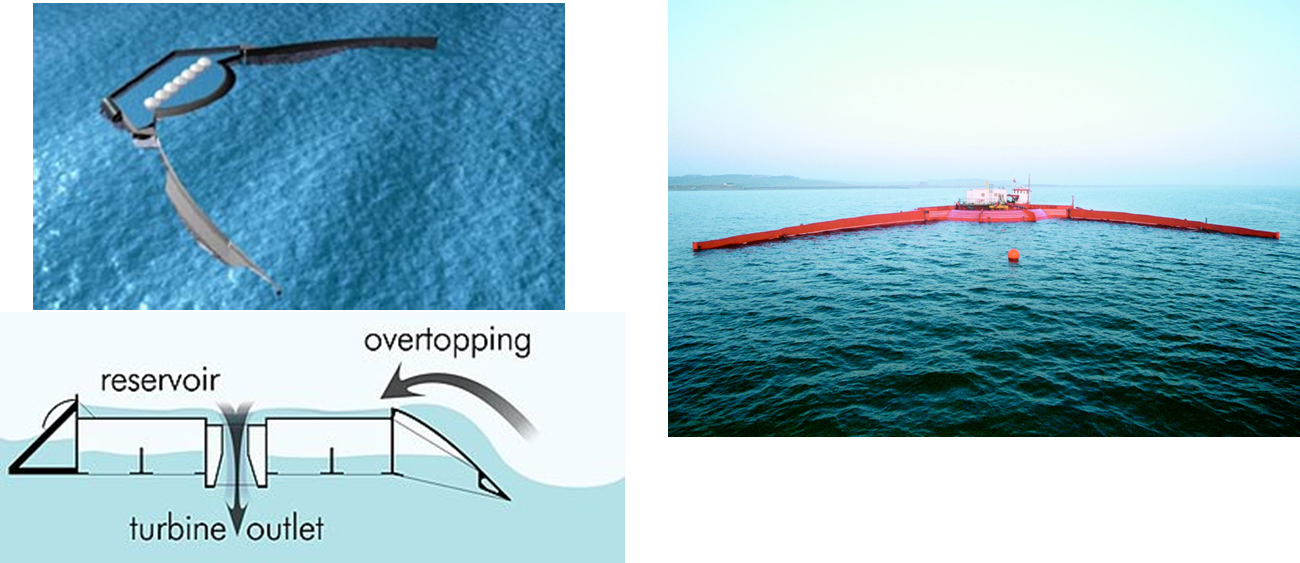

3. Tõusu ja mõõna energia (põhimõte, süsteemi kirjeldus, eelised-puudused)

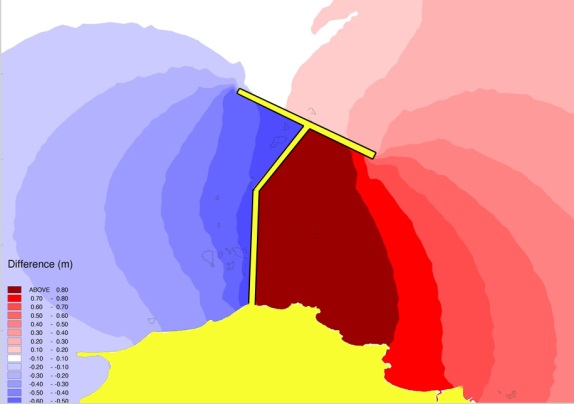

Loodete energia salvestamine - hüdroenergia liik, tõusu ja mõõna energia elektrienergiaks

3 erinevat tehnoloogiat:

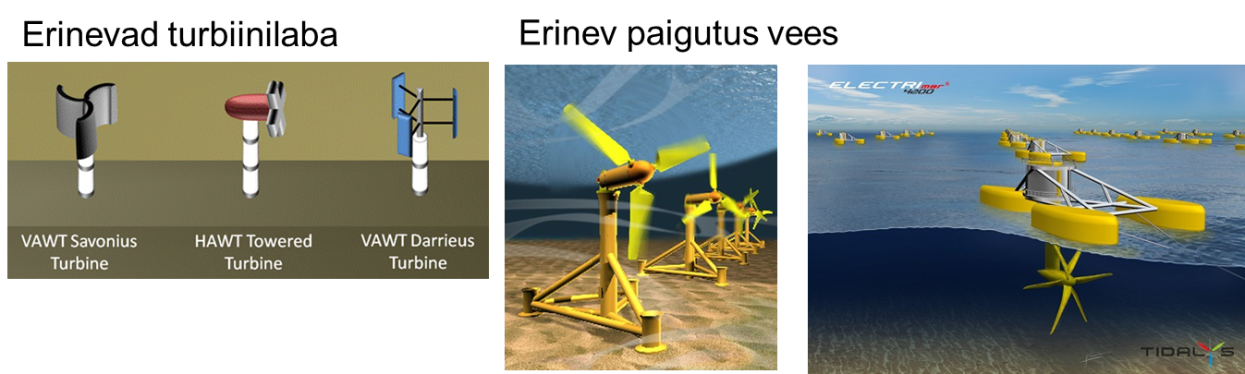

Loodeturbiinid (Tidal stream generator)

Loodete tõkestamine (Tidal barrage)

Dünaamiline loodete energia (Dynamic tidal power)

Loodeturbiinid.

Kolmest eeltoodud tüübist kõige odavamad ja loodussõbralikumad. Töötab nagu tuulegeneraator: vee liikumine paneb tiiviku liikuma.

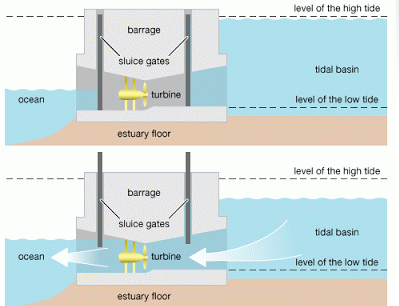

Loodete tõkestamine

Tammi-laadne ehitis - püütakse lahte või jõe-suudmes liikuvate veemasside energiat

Tõusu- ja mõõnavesi liigub läbi süsteemi lüüside

Lüüside väravaid reguleeritakse kindlatel loodete tsükli hetkedel

Elektrit toodetakse nii tõusu kui ka mõõna ajal

LiBH4 and NaBH4

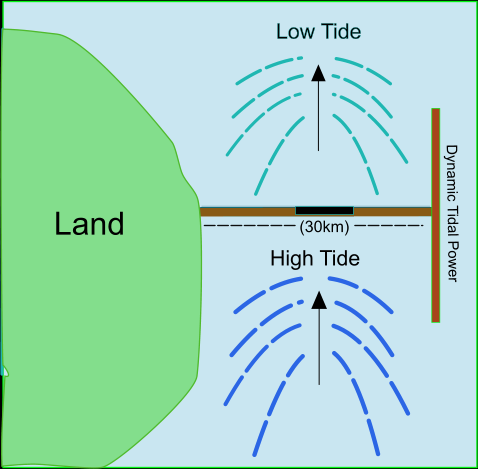

Dünaamiline loodete energia

Väga lubav, aga proovimata meetod loodete energia elektrienergiaks muundamisel. Seisneb pika tammi ehitamises risti rannikualaga (vaata pilti), mis segaks vee liikumist loodete toimel. Selle tulemusena tekiks tammi eripooltel erinev veetase, millest saab turbiinide abilt toota jällegi elektrienergiat.

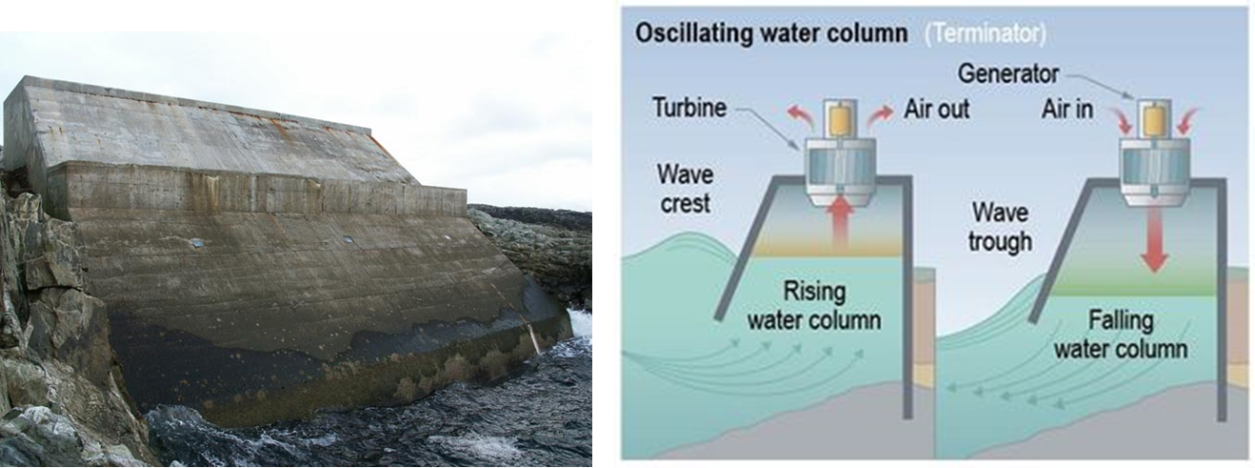

4. Laineenergia (põhimõte, süsteemi kirjeldus, eelised-puudused)

Rannajoonel asuvad süsteemid – kõikuva nivooga veesammas

„sambasse“ sissetungiv laine sunnib sambas olevat õhku ülesse poole liikuma (vaata pilti). Ülesse liikuv õhk paneb turbiini liikuma, mille tulemusena genereeritakse elektrit. Teistpidi töötab ka (laine taandumisel paneb vastupidises suunas liikuv õhk turbiini käima).

Avameresüsteem – lainelohe (Wave Dragon)

Laineenergia muundatakse potentsiaalseks energiaks ning seejärel elektrienergiaks (nagu ikka).

Laine suunatakse kaardus kaldpinda pidi veekogumis-reservuaari, kust see läbi turbiiniga toru voolab tagasi merre

Eelised:

Potentsiaalselt ulatuslikult kättesaadav taastuvenergia

Aastaringne

Keskkonnamõju minimaalne

Puudused:

Palju konkureerivaid lainegeneraatorite disaine

Rajatised peavad vastu pidama tugevatele jõududele

Muutlik väljundvõimsus mere prognoosimatu loomuse tõttu

Pole lähitulevikus majanduslikult konkurentsivõimeline

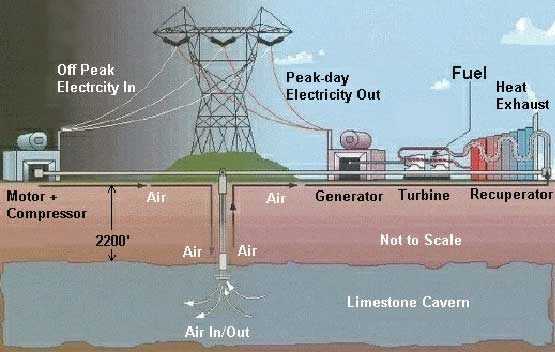

5. Suruõhk FESS (põhimõte, eelised-puudused)

Suuresti analoogne pumbajaama põhimõttele. Üleliigse energia korral ainult ei pumbata vett kusagile kõrgele reservuaari, vaid surutakse õhk kokku ja hoiustatakse maa-aluses koopasse. Kui elektrienergiat tarvis, siis kuumutatakse õhku ning selle tulemusena gaas paisub ja hakkab läbi turbiinide liikuma.

Kasutatakse enamasti koos nö tavalise gaasiturbiiniga

Kokku surumiseks piikkoormuse välist baas-elektrienergiat

Soojendamiseks gaasiturbiini jääksoojus

Koos suruõhuga on gaasiturbiinil 3x suurem väljundvõimsus sama maagaasi koguse kohta

Eelised:

Suuremahuline energiasalvestussüsteem

Kiire koormusele reageerimine

Sobiv süsteem pidevateks ning lühiajalisteks seisakuteks/käivitamisteks

Puudused:

Tunduvalt odavam on kasutada looduslikke reservuaare –

Asukohaspetsiifiline

Summaarne efektiivsus 64-75%

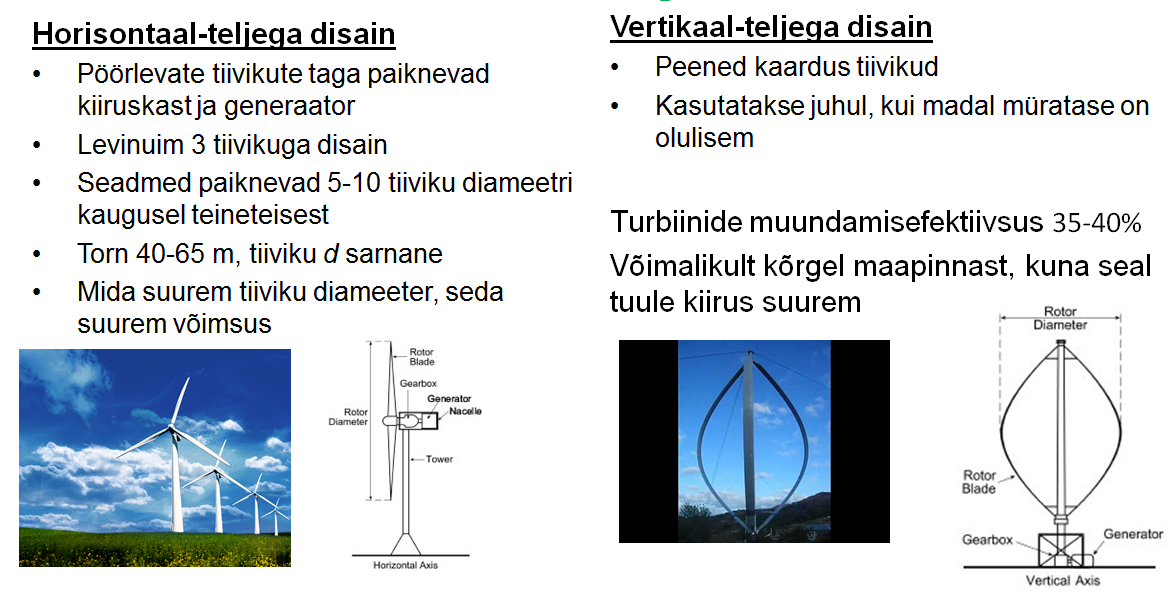

6. Tuuleenergia (põhimõte, süsteemi kirjeldus, eelised-puudused)

Põhimõte seisneb ikka selles, et rootor käib tuule mõjul ringi ning generaator muundab kineetilist energiat elektrienergiaks

Eelised:

Hästi väljakujunenud tehnoloogia

Väga suures mahus kättesaadav taastuvenergia liik

Elektrienergia allikas eraldatud piirkondades

Kasvuhoonegaaside jt keemiliste jäätmete vaba

Kiire ning moodul-ehitus

Madalad käitluskulud

Ohutu

Puudused:

Limiteeritud suure keskmise tuulekiirusega aladele

Kõikuva võimsusega

Tuulepargid võivad mõjutada rannikualade ökosüsteeme

Suhteliselt kallis tehnoloogia (eriti merepargid)

Samas 3-5 kuuga toob tagasi tootmiseks kulunud energiahulga

Mürasaaste, oht lindudele

Elanikkonna vastumeelsus visuaalse pildi rikkumise tõttu

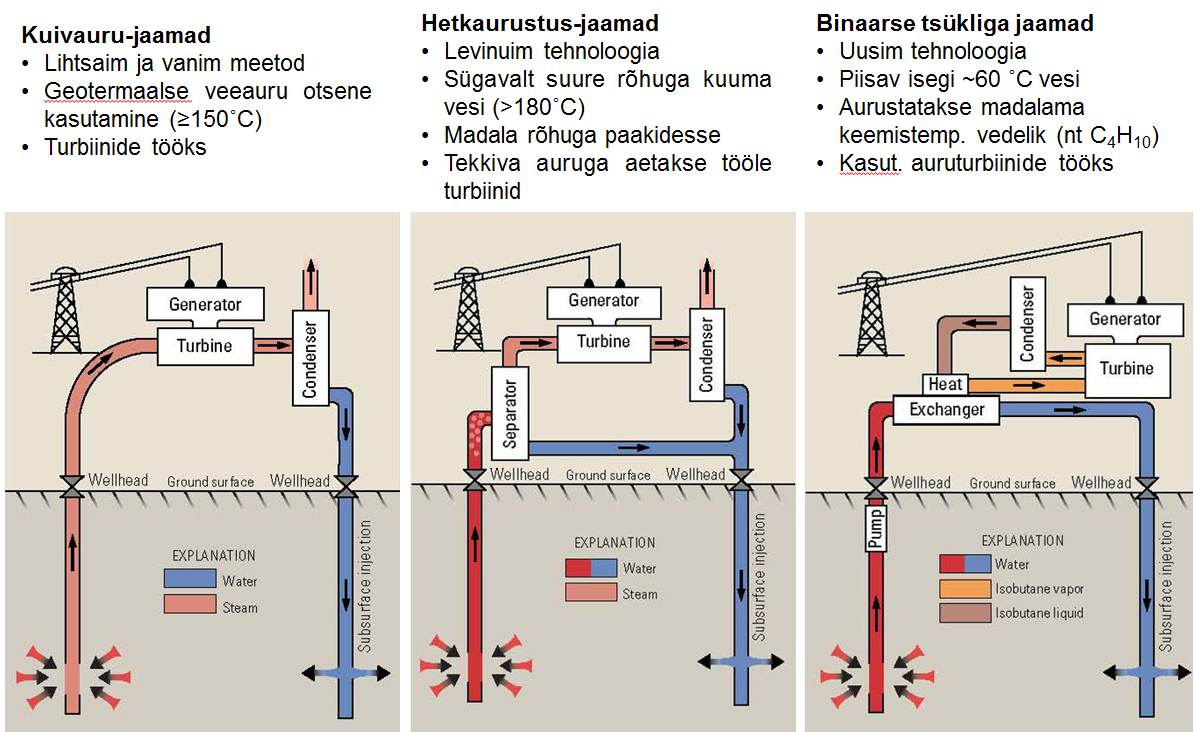

7. Geotermaalenergia (põhimõte, süsteemi kirjeldus, eelised-puudused)

Kuivauru-jaam kasutab otse maa-seest tulevat auru turbiini ringi ajamiseks. Kui tahta vett auru asemel „väja pumbata“, siis peame kasutama ntks hetkaurustus-jaama. Hetkaurustus-jaamas tõmmatakse kuum (180 kraadi) vesi väga madala rõhuga paaki. See tekitab vee hetkelise aurustumise. See aur juhitakse jällegi turbiini, mis muundab kineetilist energiat elektriliseks. Kui tahame madalama temperatuuriga (60 + kraadi) vett kasutada, siis peab kasutama binaarse tsükliga jaama. Sellisel juhul maa-seest saadud kuum vesi aurustab paagis madalama keemistemperatuuriga vedeliku (isobutaan ntks). Isobutaani aurud liiguvad sealt edasi turbiini, kus muundatakse jällegi kineetilist energiat elektrienergiaks.

Eelised:

Tasuv energialiik

Usaldusväärne

Keskkonnasõbralik

Puudused:

Limiteeritud tektooniliste laamide äärealadele